Взрывозащищенный двигатель с частотным регулированием

Когда слышишь ?взрывозащищенный двигатель с частотным регулированием?, многие сразу думают о стандартном асинхроннике в оболочке Ex d, к которому просто подключили частотник. На деле же это целая система, где совместимость и поведение в реальных, а не лабораторных условиях решают все. Сам работал с такими системами на объектах, где малейшая ошибка в настройке или выборе компонента вела не просто к остановке, а к долгим и дорогим разбирательствам с надзорными органами. Вот, к примеру, история с одним нефтеперерабатывающим заводом, где пытались сэкономить, поставив на насосную группу обычный частотный преобразователь к взрывозащищенному двигателю. В теории – сертификаты в порядке, но на практике из-за неучтенных гармоник и перегрева в режиме низких оборотов двигатель, хоть и взрывозащищенный, вышел из строя через полгода. Аварийной ситуации не было, но простой и замена обошлись дороже всей первоначальной ?экономии?. Это как раз тот случай, когда ключевое – не сам по себе взрывозащищенный двигатель, а его комплексная работа с системой регулирования.

Сертификация – это только начало пути

Получить сертификат на взрывозащиту – это важно, но это лишь пропуск на объект. Настоящая проверка начинается потом. Я всегда обращаю внимание на детали, которые в документах часто упускают. Например, класс температурного режима. Для двигателя с частотным регулированием он критичен, потому что при работе на низких частох собственное охлаждение ухудшается, а гармонические искажения от преобразователя добавляют нагрев. Видел моторы, которые на стенде проходили испытания, а в реальном шкафу, в плохо вентилируемом помещении цокольного этажа, перегревались даже при неполной нагрузке. Особенно это касается исполнений с повышенной защитой (типа Ex e или Ex p). Тут без грамотного теплового расчета и понимания реального рабочего цикла не обойтись.

Еще один момент – виброустойчивость. Частотное регулирование позволяет избегать резонансных частот, что плюс. Но сам преобразователь, особенно старых моделей, может генерировать токи, вызывающие паразитную вибрацию магнитного поля. Со временем это ослабляет крепление активных частей. Однажды разбирали отказ на вентиляторе вытяжной системы: подшипник вышел из строя раньше срока. Причина – не механическая перегрузка, а именно эта электрическая вибрация, которую не отследили при вводе в эксплуатацию. После этого всегда настаиваю на вибродиагностике не только при монтаже, но и в рамках планового ТО для таких ответственных узлов.

И конечно, соединение. Кабельный ввод – слабое место. Герметичность нарушается не сразу, а постепенно, из-за вибрации или температурных циклов. В зонах с агрессивной средой это особенно опасно. Предпочитаю решения с двойным уплотнением и обязательной проверкой момента затяжки по регламенту. Это та самая ?мелочь?, на которой горят проекты.

Частотник и двигатель: поиск компромисса

Идеального частотного преобразователя для любого взрывозащищенного двигателя не существует. Всегда идет поиск компромисса между стоимостью, функционалом и надежностью. Для насосов и вентиляторов часто достаточно простых скалярных алгоритмов (U/f). Но если речь о конвейере с постоянным моментом или смесителе, где момент резко меняется, нужны векторные системы. Проблема в том, что для точного векторного управления нужны параметры двигателя, а их для взрывозащищенных моторов не всегда легко получить с нужной точностью, особенно если двигатель не новый. Автонастройка (autotuning) помогает, но не всегда. На одном из объектов по производству лакокрасочных материалов был случай: после замены двигателя на аналогичный, но другого производителя, автоматическая настройка частотника прошла, а на рабочей точке мотор начал ?гудеть? и перегреваться. Пришлось вручную корректировать параметры потока и моментов, фактически снимая характеристику на месте. Это к вопросу о важности полной документации от производителя мотора.

Здесь стоит отметить подход некоторых производителей, которые предлагают готовые комплексы. Например, если взять взрывозащищенный двигатель с частотным регулированием как единый, подобранный и испытанный агрегат, многих проблем можно избежать. Знаю, что компания Sichuan Yibin Liyuan Electric Machinery Co., Ltd. (ООО Сычуань Ибинь Лиюань Электрический мотор), которая работает с 1965 года и имеет статус назначенного предприятия по спецдвигателям, делает акцент именно на комплексных решениях. На их сайте liyuandj.ru видно, что они не просто продают мотор, а предлагают проработку применения. Для специалиста, который устал бороться с несовместимостью компонентов на объекте, такой подход – глоток свежего воздуха. Их опыт как профильного завода может означать более глубокое понимание того, как поведет себя двигатель в связке с преобразователем в тяжелых условиях.

Фильтры. Обязательно ставьте выходные дроссели или синус-фильтры, особенно если длина кабеля между ЧП и двигателем больше 50 метров. Высокочастотные выбросы напряжения могут убить изоляцию обмотки за считанные месяцы. Это не рекомендация, это необходимость. Экономия на фильтрах – прямая дорога к межвитковому замыканию.

Реальные кейсы: где теория отстает от практики

Расскажу про установку на шахтном подъемнике. Двигатель – взрывозащищенный, частотник – с тормозным модулем. Все рассчитано. Но при отладке выяснилось, что алгоритм работы тормозного резистора при частых пусках/остановках приводит к такому локальному нагреву в шкафу управления, что срабатывает термозащита всего комплекса. Пришлось переделывать систему вентиляции шкафа и корректировать логику ЧП, вводя принудительные паузы для охлаждения. Проектировщики не учли реальную циклограмму работы, взяв усредненные данные.

Другой пример – пищевое производство, мойка высокого давления. Среда – влажная, с парами спирта. Двигатель с частотным регулированием выбрали с защитой IP66 и взрывозащитой. Казалось бы, все учтено. Но не учли регулярную мойку установки струей воды под давлением. Через полгода вода через микротрещины в кабельном вводе (которые появились из-за постоянных термических расширений) попала в клеммную коробку. Короткого замыкания не было, но началась коррозия. Вывод: степень защиты корпуса (IP) и взрывозащита (Ex) – разные вещи. Нужно смотреть на условия эксплуатации в комплексе. Иногда требуется дополнительная защита в виде кожухов или специальная конструкция клеммной коробки.

Или история с заменой щеток на взрывозащищенном двигателе постоянного тока с регулированием (такие еще встречаются на старых объектах). По регламенту – остановка, отключение, продувка, замена. На бумаге просто. На деле – чтобы получить допуск на работы в зоне, согласовать отключение смежного оборудования, провести все процедуры по наряду-допуску, уходил почти целый день на простую операцию. Это к вопросу о суммарной стоимости владения. Сейчас, конечно, везде идут на асинхронные решения без щеток, но этот опыт хорошо показывает, что удобство обслуживания должно закладываться в выбор изначально.

Обслуживание и диагностика: смотреть глубже

ТО для такого оборудования – не просто ?проверить, послушать, смазать?. Нужна периодическая диагностика: тепловизионный контроль соединений и корпусов под нагрузкой, замер вибрации не только на подшипниковых узлах, но и на корпусе статора, анализ токов и напряжений с помощью портативных анализаторов качества электроэнергии. Частотник – это источник массы данных, но их нужно уметь читать. Например, рост тока на той же частоте при неизменной нагрузке может указывать на начинающиеся проблемы в механической части или на ухудшение условий охлаждения двигателя.

Особенно внимательно нужно относиться к подшипникам. Токи утечки через вал, вызванные синфазным напряжением от частотника, могут привести к электрической эрозии дорожек качения. Это характерная ?болезнь? двигателей с частотным приводом. Решение – установка токосъемных щеток или изолированных подшипников. Но и их состояние нужно контролировать. На одном компрессоре после двух лет работы без нареканий внезапно заклинил подшипник. Разборка показала классическую картину эрозии. Оказалось, щетка токосъема залипла и перестала выполнять свою функцию. Теперь это обязательный пункт при осмотре.

Ведение журнала параметров – скучно, но бесценно. Записывайте не только рабочие токи и температуру, но и условия: температуру окружающей среды, влажность, нагрузку на агрегат, который приводит двигатель. Со временем это позволит выявить тенденции и спрогнозировать отказ, а не тушить пожары. Для двигателя с частотным регулированием такой журнал – его медицинская карта.

Взгляд в будущее и итоговые соображения

Сейчас все больше говорят о встроенных системах диагностики и IoT. Для взрывозащищенного оборудования это сложный путь из-за жестких требований к искробезопасности цепей и сертификации любых дополнительных устройств. Но тренд очевиден. Возможно, следующим шагом станут двигатели со встроенными, но пассивными датчиками температуры прямо в обмотке, данные с которых можно безопасно считывать во время остановки. Это даст гораздо более точную картину, чем измерение на корпусе.

Если резюмировать мой опыт, то ключевая мысль такая: взрывозащищенный двигатель с частотным регулированием – это не продукт, а процесс. Процесс выбора, расчета, интеграции, наладки и, что очень важно, грамотной эксплуатации. Нельзя купить самый дорогой мотор и самый навороченный частотник, соединить их и считать дело сделанным. Нужно понимать физику процессов как в электрической, так и в механической части, предвидеть сценарии работы и, что называется, чувствовать оборудование. И здесь огромную роль играет надежный партнер-производитель, который не просто отгрузит продукт со склада, а сможет дать инженерную поддержку, основанную на глубоком знании своего изделия. Как, например, та же Лиюань, чей долгий опыт на рынке специальных двигателей, на мой взгляд, как раз и говорит о способности решать нестандартные задачи, а не просто штамповать железо. В конце концов, на опасных объектах важна не только начальная цена, а общая надежность системы за весь срок ее службы. Все остальное – от лукавого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

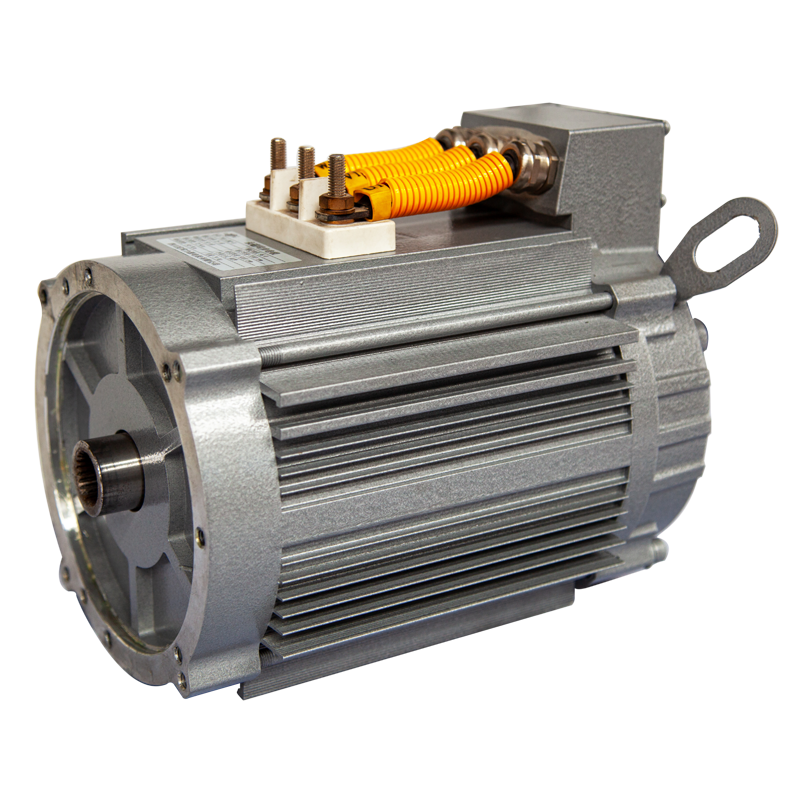

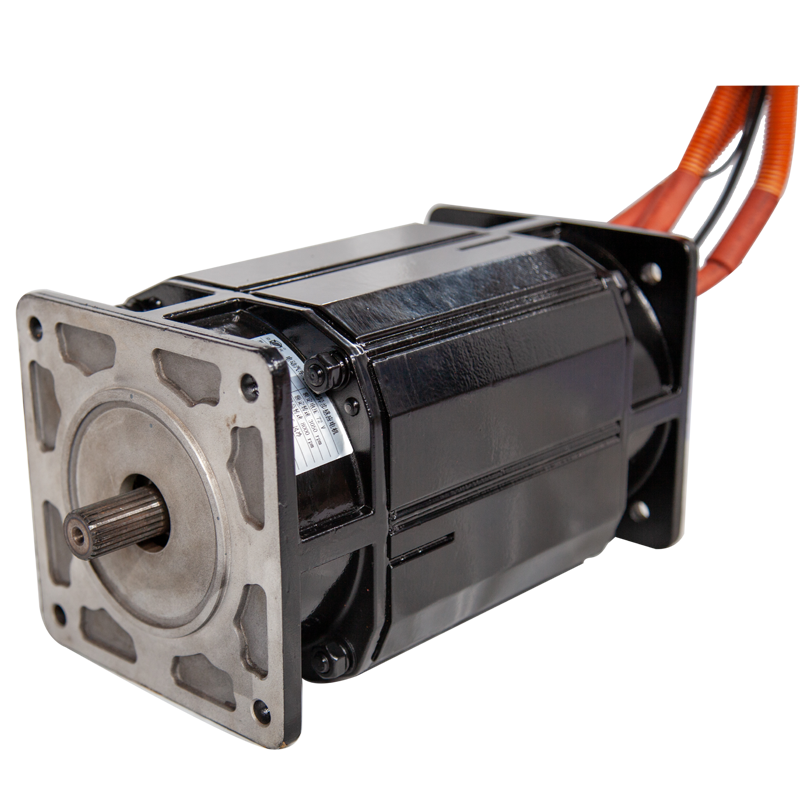

Автомобильный двигатель серии EVM

Автомобильный двигатель серии EVM -

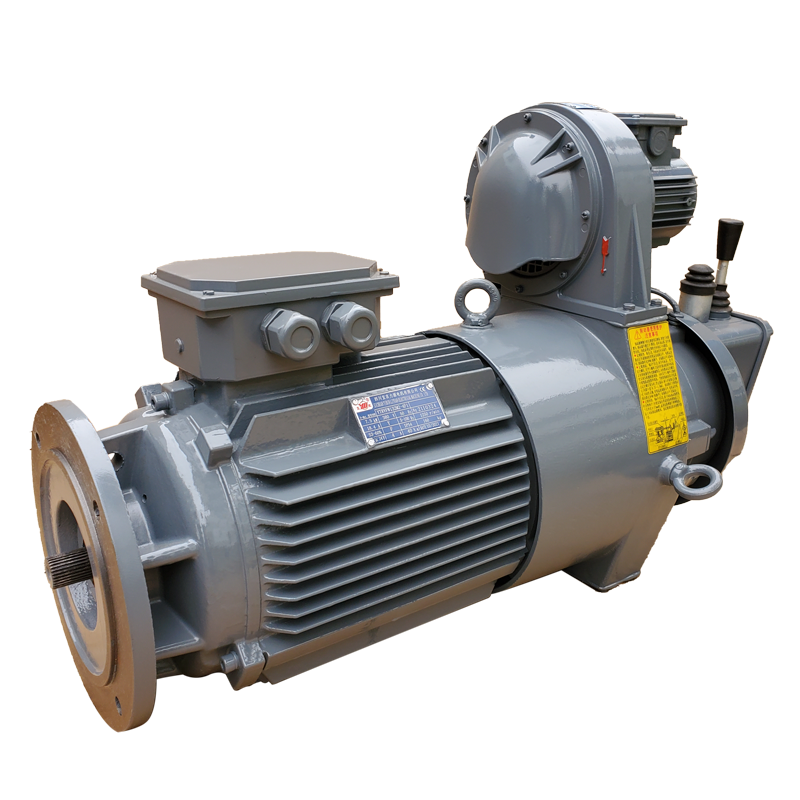

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3 -

Трехфазный асинхронный двигатель с переменной амплитудой и частотой серии YTDVF для башенных кранов

Трехфазный асинхронный двигатель с переменной амплитудой и частотой серии YTDVF для башенных кранов -

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF -

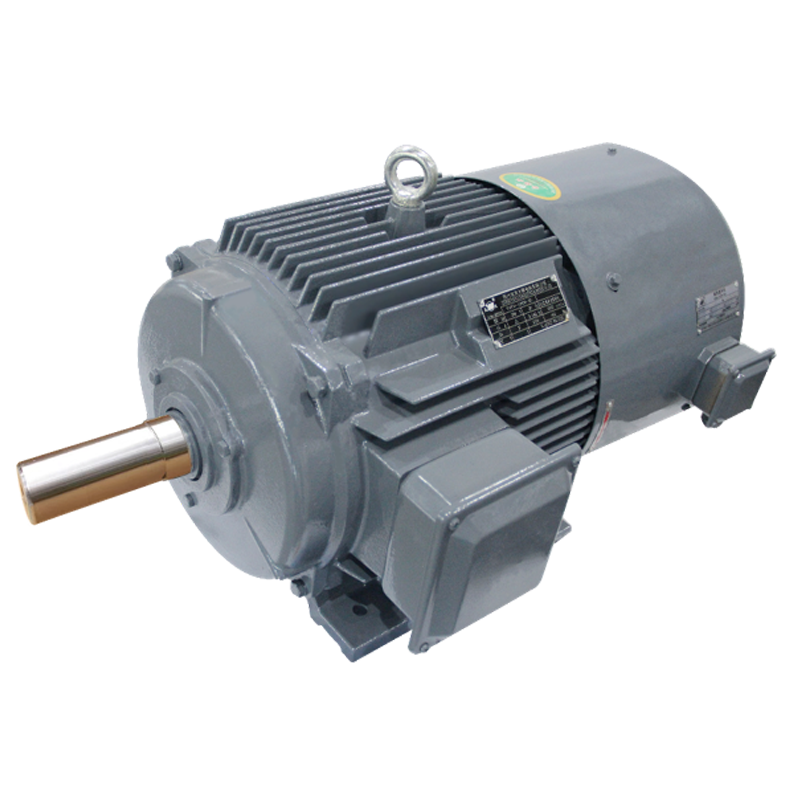

Высокоэффективный трехфазный асинхронный двигатель серии YE3

Высокоэффективный трехфазный асинхронный двигатель серии YE3 -

Двигатель-редуктор мостового крана серии YZPE2-132-4

Двигатель-редуктор мостового крана серии YZPE2-132-4 -

Трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YVF3

Трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YVF3 -

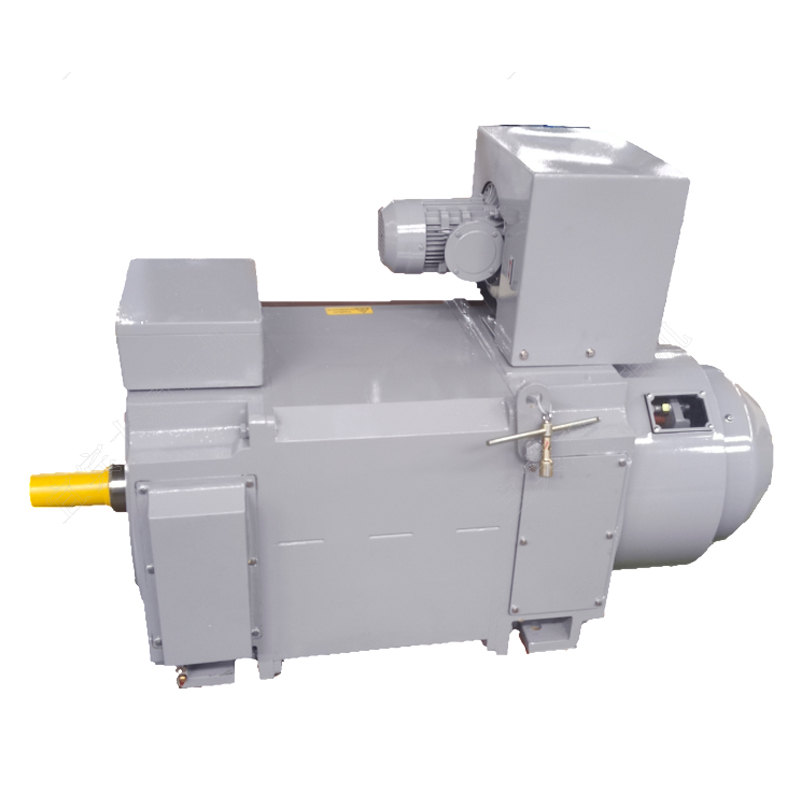

Двигатель серии YV

Двигатель серии YV -

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов -

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ -

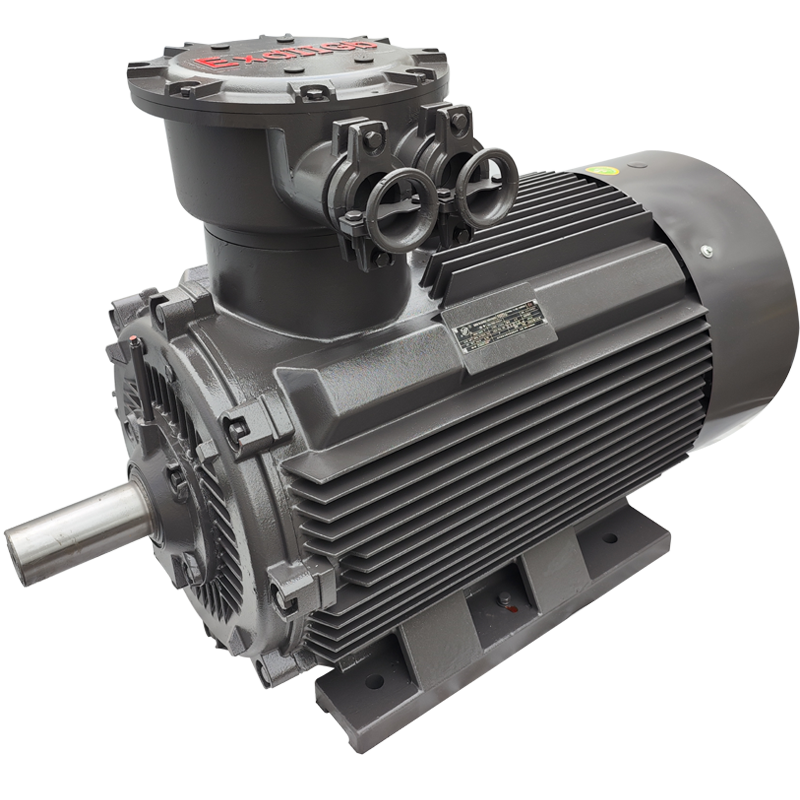

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3 -

Трехфазный асинхронный двигатель переменной частоты с поворотным механизмом башенного крана серии YTRVFW

Трехфазный асинхронный двигатель переменной частоты с поворотным механизмом башенного крана серии YTRVFW

Связанный поиск

Связанный поиск- Основные покупатели двигателей IE4 в Китае

- Ведущие китайские покупатели взрывозащищенных электроприводных двигателей

- Поставщики YFB2 в Китае

- Поставщики инверторных тормозных двигателей в Китае

- Цены на высокоэффективные двигатели в Китае

- Электродвигатели с переменной частотой

- Ведущие китайские покупатели пешеходных моторов

- Заводы по производству энергосберегающих двигателей в Китае

- Высокоэффективные двигатели с переменной частотой вращения Заводы в Китае

- Асинхронные электродвигатели