Высокоэффективные однофазные асинхронные двигатели

Когда говорят про высокоэффективные однофазные асинхронные двигатели, многие сразу представляют себе просто низкие потери в стали или меди. Но на деле всё сложнее — эффективность упирается в совокупность факторов: от качества шихтовки и геометрии пазов до тонкостей сборки и даже условий эксплуатации. Частая ошибка — гнаться за цифрой КПД на бирке, забывая про реальный режим работы. В моей практике было несколько случаев, когда двигатель с паспортным высоким КПД в конкретном применении (скажем, на насосе с частыми пусками) оказывался менее выгодным, чем модель с чуть более скромными цифрами, но лучше адаптированная к нагрузке.

Что на самом деле скрывается за ?высокой эффективностью?

Если разбирать по косточкам, то ключевое — это снижение всех видов потерь. Но вот что интересно: в однофазных двигателях, особенно конденсаторных, огромную роль играют потери в конденсаторе и на вихревые токи в пусковой обмотке. Часто видишь, как инженеры оптимизируют главную обмотку, а пусковую оставляют по старой схеме. В итоге суммарный выигрыш мизерный. У высокоэффективных однофазных асинхронных двигателей подход должен быть системным.

Вот, к примеру, опыт с модернизацией двигателей для вентиляционных установок. Заказчик требовал снизить потребление на 15% против старых агрегатов. Мы начали с замены стали на более качественную, но это дало лишь часть эффекта. Пришлось пересчитать и переделать обмотки, подобрав не только сечение, но и схему укладки, чтобы уменьшить сопротивление и улучшить теплоотвод. И отдельная история — подбор рабочего конденсатора. Дешёвые быстро деградировали, сводя на нет всю оптимизацию. Пришлось искать поставщика, который даёт стабильные параметры по ёмкости и тангенсу потерь.

Кстати, о стали. Не вся ?холоднокатаная? сталь одинаково хороша. Бывало, партия от одного производителя давала на 2-3% более высокие потери на гистерезис, чем от другого, при схожих паспортных данных. Это выяснялось только при контрольных испытаниях. Поэтому сейчас мы всегда закладываем этап тестовых прогонов на стенде с разными материалами, прежде чем запускать серию.

Практические сложности и где ошибаются

Одна из самых распространённых проблем — это перегрев. Казалось бы, повысили КПД, потери снизились, двигатель должен греться меньше. Но не всегда. В погоне за снижением активного сопротивления иногда увеличивают плотность тока или делают обмотку более компактной. В результате ухудшается охлаждение, и в продолжительном режиме S1 двигатель может выйти на температуру даже выше, чем у менее эффективного аналога. Это классическая ошибка при проектировании.

У нас был проект с однофазными асинхронными двигателями для приводов малых конвейеров. Двигатели работали в режиме S3 (кратковременная периодическая работа). Первый образец, сделанный по расчётам для номинального режима, в реальности перегревался. Оказалось, в расчётах не учли повышенные пусковые токи и их частоту. Пришлось вернуться к чертежам и скорректировать не только обмотку, но и конструкцию корпуса для лучшего отвода тепла в импульсном режиме.

Ещё один момент — шум и вибрация. Более эффективный двигатель не должен быть более шумным. Но при изменении магнитной цепи и обмоток может измениться спектр электромагнитных сил. Однажды пришлось почти месяц возиться с подбором шага пазов и скоса, чтобы убрать неприятный гул на определённых оборотах. Клиент был из пищевой промышленности, где тихий ход — критичное требование.

Опыт с конкретными производителями и кооперация

В поисках надёжных решений и комплектующих мы сотрудничали с разными заводами. Интересный опыт связан с SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY CO.LTD. На их сайте liyuandj.ru можно увидеть, что компания, основанная ещё в 1965 году как специализированное предприятие, имеет серьёзный задел в производстве специальных двигателей. Это не просто очередной сборщик.

Мы рассматривали их наработки по однофазным двигателям для сельхозтехники. Что привлекло — так это подход к адаптации двигателей под конкретные условия: повышенную влажность, запылённость. В их конструкциях видел удачные решения по защите активной стали от коррозии и по исполнению подшипниковых узлов. Это как раз то, что часто упускается при разговоре об эффективности — надёжность и сохранение параметров в тяжёлых условиях тоже часть общей эффективности агрегата.

Не скажу, что всё было идеально. В одной из партий двигателей для насосов мы столкнулись с разбросом параметров конденсаторов. Но их техотдел отреагировал оперативно, предоставили данные испытаний и заменили партию. Для меня это показатель: завод, который работает с госзаказами и имеет историю, как ООО Сычуань Ибинь Лиюань Электрический мотор, обычно дорожит репутацией и готов вникать в проблемы. Это важно, когда нужны не просто двигатели с биркой ?высокоэффективный?, а агрегаты, которые гарантированно отработают свой срок в реальном оборудовании.

Куда двигаться дальше? Мысли вслух

Сейчас тренд — это интеграция с частотными преобразователями даже для однофазных сетей. И здесь для высокоэффективных асинхронных двигателей открываются новые challenges. Как поведёт себя оптимизированная магнитная система при несинусоидальном питании? Не приведёт ли это к резкому росту потерь и перегреву? Наши эксперименты показывают, что классическая конструкция, оптимизированная под синус, может проигрывать специально спроектированным моделям при работе с ЧП.

Возможно, следующий шаг — это разработка линеек двигателей, изначально рассчитанных на работу с полупроводниковыми преобразователями. Это потребует пересмотра изоляции, схем обмоток и даже материалов. Но это уже тема для отдельного разговора.

В итоге, возвращаясь к началу. Высокоэффективный однофазный двигатель — это не волшебная коробочка с высоким КПД. Это всегда компромисс и точное попадание в требования применения. И главный навык — это умение не просто читать каталоги, а понимать, что стоит за каждой цифрой и как она поведёт себя в реальной жизни, на стенде или в поле. Опыт, в том числе и негативный, как раз этому и учит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоскоростной трехфазный асинхронный двигатель башенного крана серии YZTD(E)

Многоскоростной трехфазный асинхронный двигатель башенного крана серии YZTD(E) -

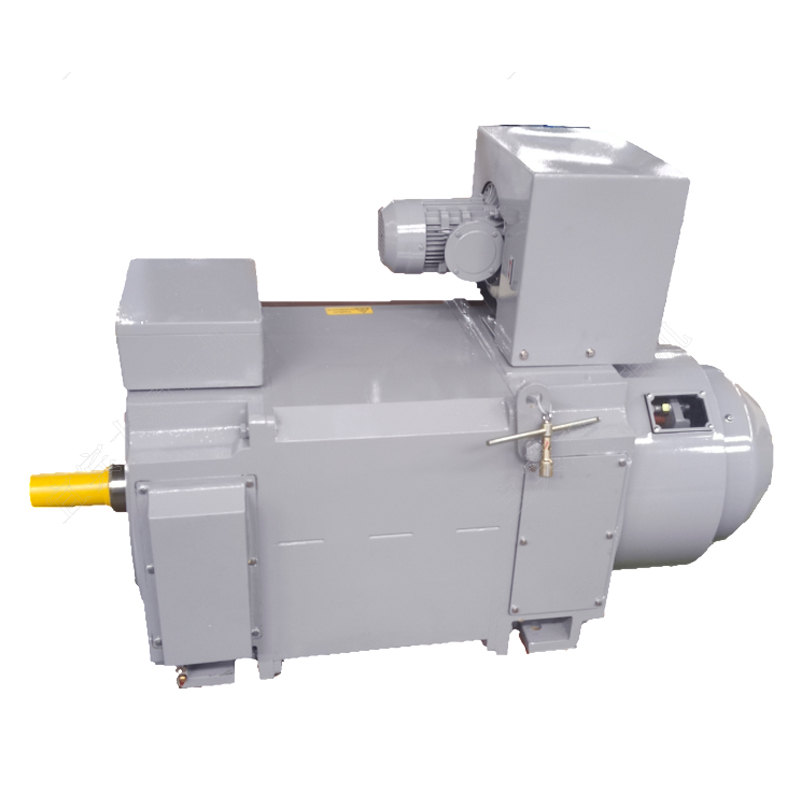

Электрический привод серии M(B) трехфазный асинхронный двигатель

Электрический привод серии M(B) трехфазный асинхронный двигатель -

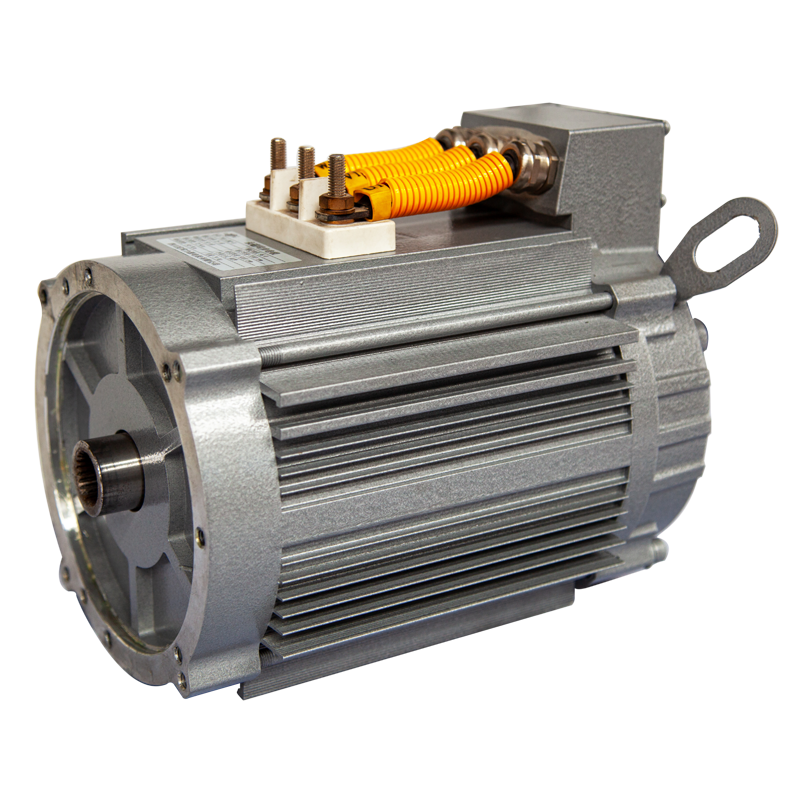

Автомобильный двигатель серии EVM

Автомобильный двигатель серии EVM -

Двигатель-редуктор мостового крана серии YZPE2-132-4

Двигатель-редуктор мостового крана серии YZPE2-132-4 -

Редуктор мостового крана серии LYP

Редуктор мостового крана серии LYP -

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель -

Автомобильный двигатель серии TYQ112

Автомобильный двигатель серии TYQ112 -

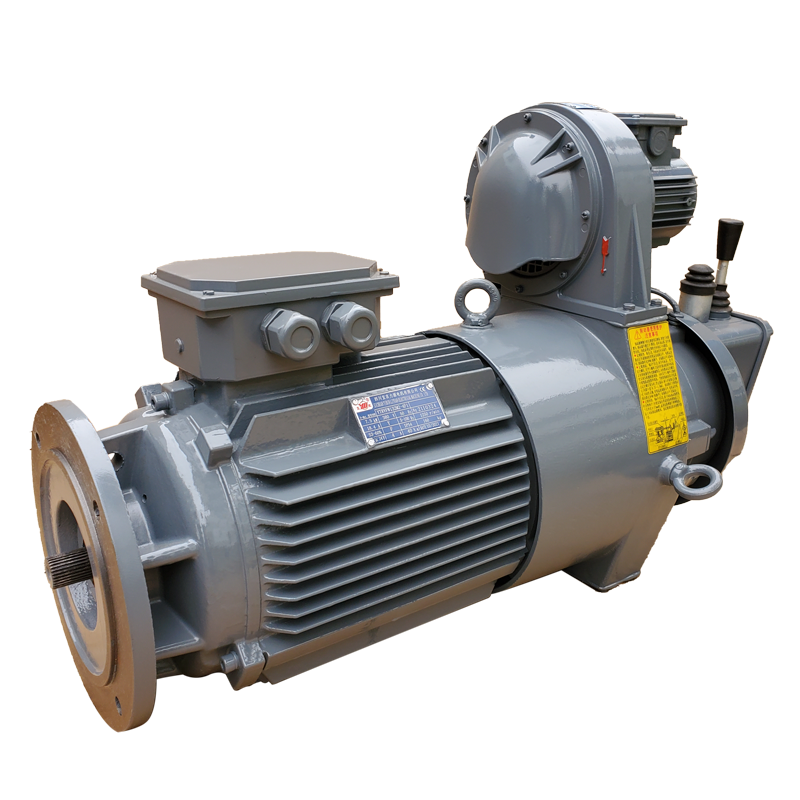

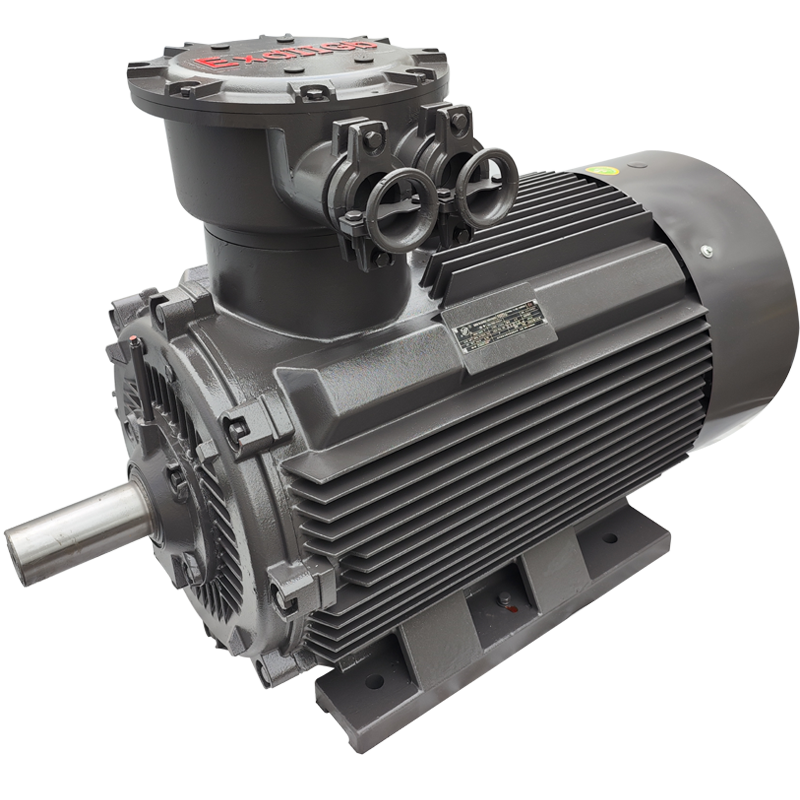

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3 -

Высокоэффективный трехфазный асинхронный двигатель серии YE4

Высокоэффективный трехфазный асинхронный двигатель серии YE4 -

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ -

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3 -

Мостовой кран-редуктор серии YZPE2-132-4B

Мостовой кран-редуктор серии YZPE2-132-4B

Связанный поиск

Связанный поиск- Производители инверторных двигателей с переменной амплитудой в Китае

- Поставщики роторных инверторных двигателей в Китае

- Ведущие покупатели двигателей класса II в Китае

- Двигатели строительных подъемников

- Цены на двигатели класса III из Китая

- Поставщики двигателей IE4 в Китае

- Производители сверхвысокоэффективных двигателей в Китае

- синхронный двигатель с постоянными магнитами

- Сверхвысокоэффективные двигатели

- Высокоэффективные асинхронные машины