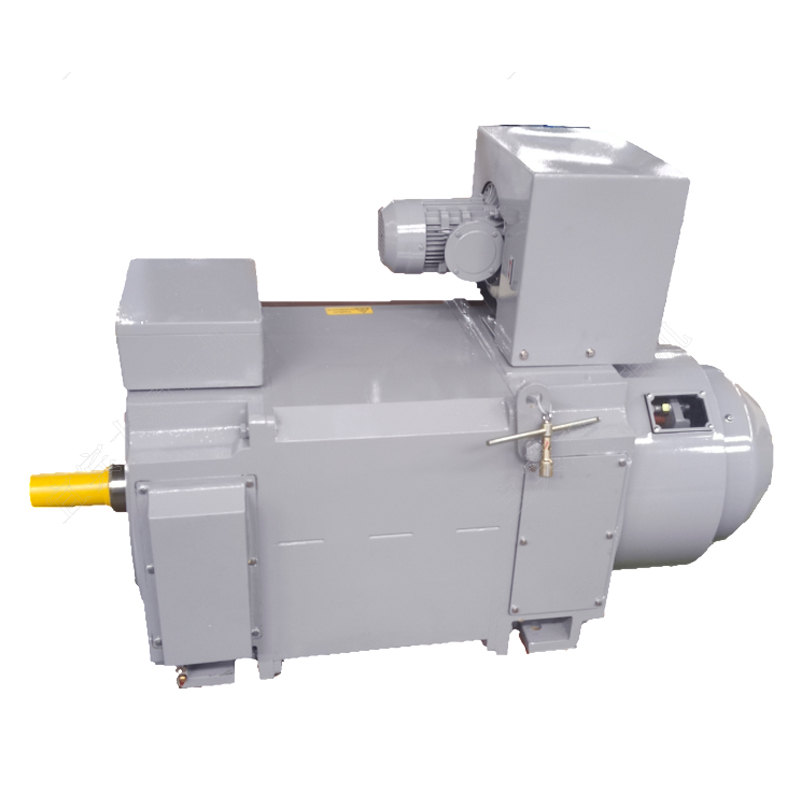

Высокоэффективный высоковольтный двигатель

Когда слышишь ?высокоэффективный высоковольтный двигатель?, первое, что приходит в голову — КПД 98% и сэкономленные киловатты. Но на практике всё упирается в то, как эта эффективность ведёт себя не на стенде, а в реальной грязи, вибрации и при скачках напряжения. Многие заказчики до сих пор считают, что главное — купить агрегат с красивой цифрой в паспорте, а потом удивляются, почему через полгода начинаются проблемы с перегревом или вибрацией. Эффективность — это система, а не просто обмотка с улучшенной изоляцией.

От паспортных данных к цеху: где теряется ?высокоэффективный?

Возьмём, к примеру, моторы на 6-10 кВ. Технически добиться высокого КПД можно разными путями: использование электротехнической стали с низкими потерями, оптимизация воздушного зазора, точная геометрия сердечника. Но вот нюанс, который часто упускают из виду при проектировании — качество сборки активной стали. Если прессовка сердечника недостаточна, вибрация со временем увеличит магнитные потери, и все расчёты по эффективности пойдут насмарку. Видел такое на одном из комбинатов: двигатель после двух лет работы начал ?петь? и греться сверх нормы. Разобрали — сердечник имел микросмещения.

Ещё один момент — система охлаждения. Для высокоэффективного высоковольтного двигателя критично не просто отвести тепло, а сделать это равномерно. Часто встречал конструкции, где вентиляционные каналы спроектированы без учёта реального направления воздушных потоков внутри корпуса при монтаже в определённом положении. В итоге верхняя часть статора может быть на 10-15°C горячее нижней. Это не только снижает заявленный КПД, но и бьёт по изоляции.

И, конечно, изоляция обмотки. Тут многие производители переходят на современные материалы, например, слюдосодержащие ленты. Но эффективность всей системы изоляции проверяется не только пробойным напряжением, но и стойкостью к частичным разрядам (ЧР) в условиях реальной эксплуатации с гармониками от частотных преобразователей. Недооценка этого фактора — частая причина преждевременного старения даже в дорогих агрегатах.

Опыт и грабли: пример с насосными станциями

Расскажу про случай из практики, связанный с модернизацией насосной станции. Заказчик требовал заменить старые советские двигатели на современные высокоэффективные высоковольтные двигатели с обещанием экономии. Подобрали модель, вроде бы всё по каталогу подходило: и напряжение, и мощность, и даже степень защиты IP54. Установили. А через несколько месяцев — жалобы на повышенный уровень шума и периодическое срабатывание тепловой защиты.

Стали разбираться. Оказалось, что при работе в режиме частых пусков (станция работала в переменном графике) в двигателе использовался не совсем оптимальный тип ротора. Для высокой эффективности на номинальном режиме инженеры сделали ротор с низким сопротивлением, но это привело к повышенным пусковым токам и перегреву при частых включениях. Эффективный в одной точке графика, двигатель оказался неэффективным в реальном цикле работы. Пришлось совместно с заводом-изготовителем дорабатывать конструкцию, жертвуя парой десятых процента КПД на номинале ради устойчивости в реальных условиях.

Этот опыт хорошо показывает разрыв между лабораторными испытаниями и эксплуатацией. Теперь при подборе всегда уточняю не просто ?номинальные параметры?, а полный цикл работы оборудования: количество пусков в час, диапазон нагрузки, качество питающей сети. Без этого даже самый продвинутый двигатель может не раскрыть свой потенциал.

Про надежность и долгий срок службы

Высокая эффективность не должна достигаться в ущерб надёжности. Есть тенденция делать магнитопровод более компактным, уменьшать сечения. С одной стороны, это снижает потери в стали, с другой — ухудшает теплоотвод и механическую прочность. Помню, как один европейский производитель представил очень ?лёгкую? линейку. В статике всё было прекрасно, но при испытаниях на вибростенде при длительной работе нашли резонансные частоты, которые в обычных условиях могли и не проявиться. Хороший высокоэффективный высоковольтный двигатель — это всегда компромисс между КПД, стоимостью материалов и конструктивной прочностью.

Особое внимание — подшипниковым узлам. В погоне за снижением механических потерь иногда устанавливают подшипники с очень низким моментом трения. Но они могут быть менее стойкими к воздействию паразитных токов, которые неизбежно возникают в мощных высоковольтных машинах. Без качественного заземления вала или использования изолированных подшипников такая экономия на трении выливается в катастрофический износ за год-два. Это классическая ошибка при модернизации без комплексного анализа.

Тут стоит отметить подход некоторых производителей, которые работают с такими задачами десятилетиями. Например, на сайте https://www.liyuandj.ru у SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY CO.LTD видно, что компания, основанная ещё в 1965 году как специализированное предприятие, в своей линейке делает акцент не только на показатели эффективности, но и на адаптацию конструкции под тяжёлые условия эксплуатации — для мельниц, дробилок, насосов большого напора. Это как раз тот случай, когда опыт производства специальных двигателей сказывается на балансе характеристик в серийных высокоэффективных высоковольтных двигателях.

Интеграция с современными системами управления

Сегодня редко кто ставит двигатель напрямую на сеть. Повсеместно используются частотные преобразователи (ЧП). И здесь возникает целый пласт проблем для высоковольтных моторов. Высокочастотные гармоники от ШИМ-управления ЧП буквально ?бомбят? изоляцию, ускоряя старение. Двигатель, который в сети 50 Гц проработал бы 20 лет, с некоторыми дешёвыми преобразователями может деградировать за 5-7 лет.

Поэтому при заказе высокоэффективного высоковольтного двигателя под частотный пуск нужно сразу смотреть на стойкость изоляционной системы к частичным разрядам при несинусоидальном напряжении. Лучшие производители проводят специальные испытания в паре с разными моделями ЧП и дают рекомендации. Иногда стоит заложить в бюджет двигатель со специальной изоляцией, например, на основе термореактивных материалов, которая хоть и дороже, но окупится за счёт многократно увеличенного ресурса.

Кроме того, сама эффективность двигателя на разных частотах — величина непостоянная. Кривая КПД в зависимости от оборотов может иметь провалы. Хорошо, когда производитель предоставляет не просто значение КПД при номинальной нагрузке и частоте, а целую карту эффективности. Это позволяет правильно настроить режимы работы привода и получить реальную экономию энергии в переменных процессах.

Вместо заключения: на что смотреть при выборе

Итак, если резюмировать разрозненные мысли. Выбирая высокоэффективный высоковольтный двигатель, не зацикливайтесь на одной цифре максимального КПД. Запросите у поставщика графики КПД и cos φ в диапазоне нагрузок от 50% до 100%. Уточните, проводились ли испытания на стойкость к частотным преобразователям, и есть ли протоколы по частичным разрядам.

Обязательно соотнесите конструктивные особенности с вашими условиями: осевая или радиальная нагрузка на вал, наличие абразивной пыли, химически агрессивной среды, режим пусков. Иногда более ?простая? и надёжная конструкция с чуть меньшим паспортным КПД принесёт больше пользы, чем высокотехнологичный, но капризный агрегат.

И, конечно, смотрите на опыт производителя в решении нестандартных задач. Те, кто, как ООО Сычуань Ибинь Лиюань Электрический мотор, десятилетиями делал специализированные двигатели для тяжёлых условий, обычно лучше понимают, где в погоне за эффективностью можно перейти грань, за которой начинается снижение ресурса. Их продукция — часто результат множества итераций и реальной обратной связи с мест эксплуатации. В конечном счёте, настоящая эффективность — это киловатт-часы, сэкономленные не за год, а за весь срок службы мотора, который отработал его без серьёзных поломок и простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

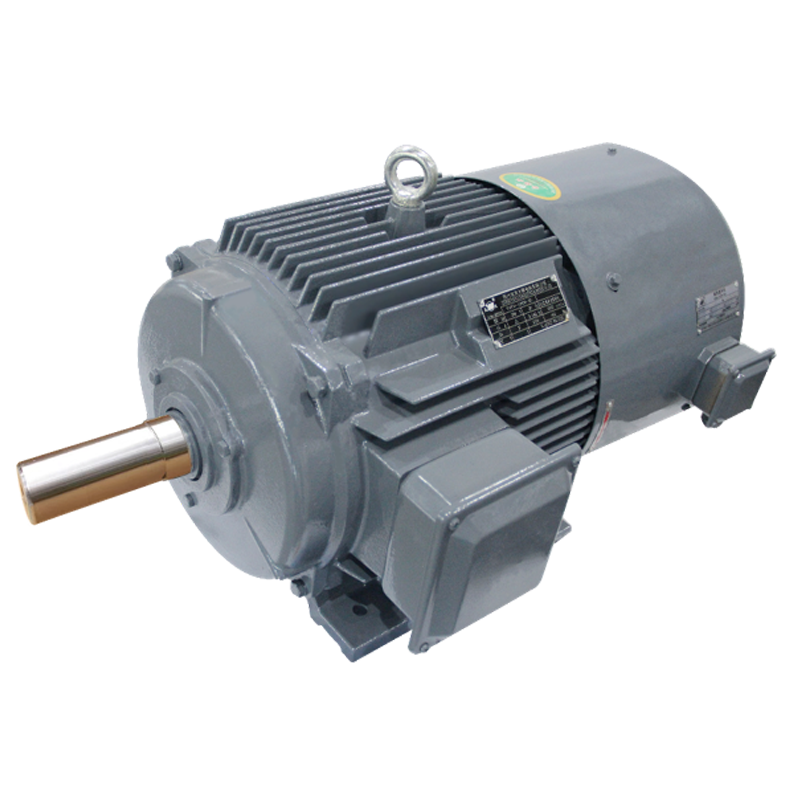

Высокоэффективный трехфазный асинхронный двигатель серии YE3

Высокоэффективный трехфазный асинхронный двигатель серии YE3 -

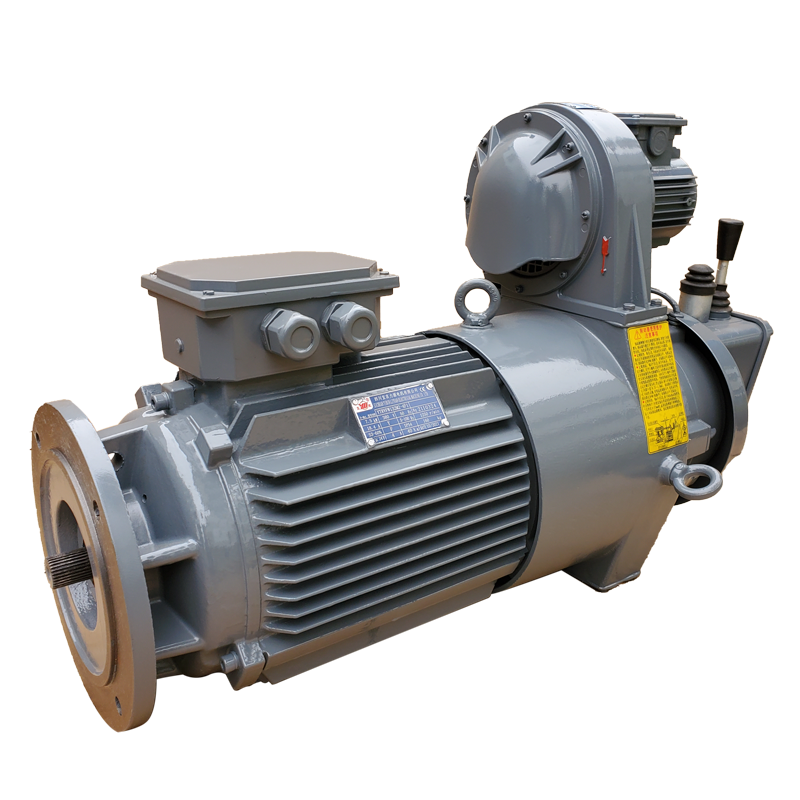

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов -

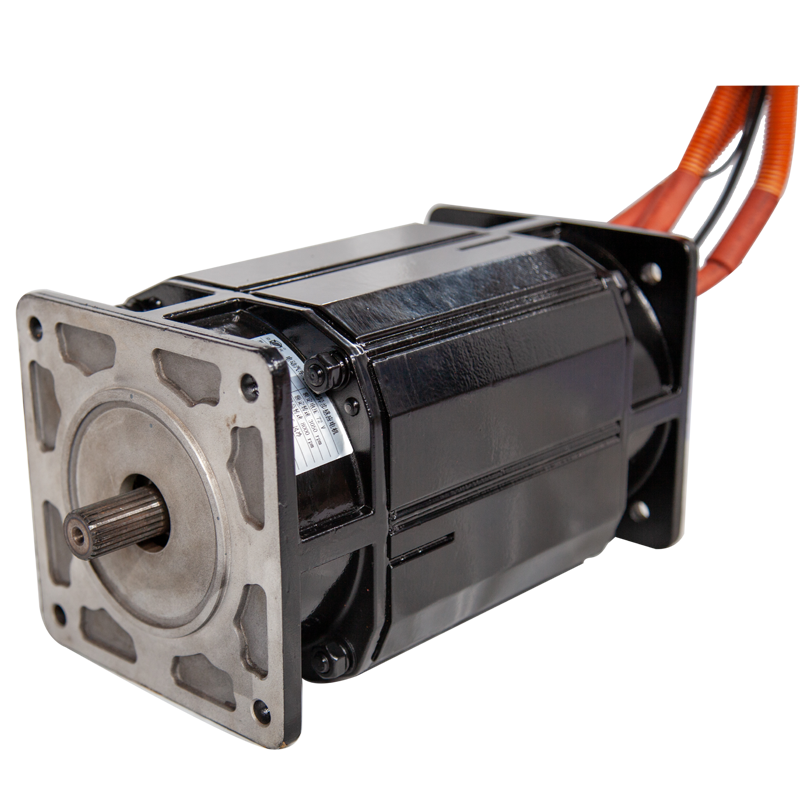

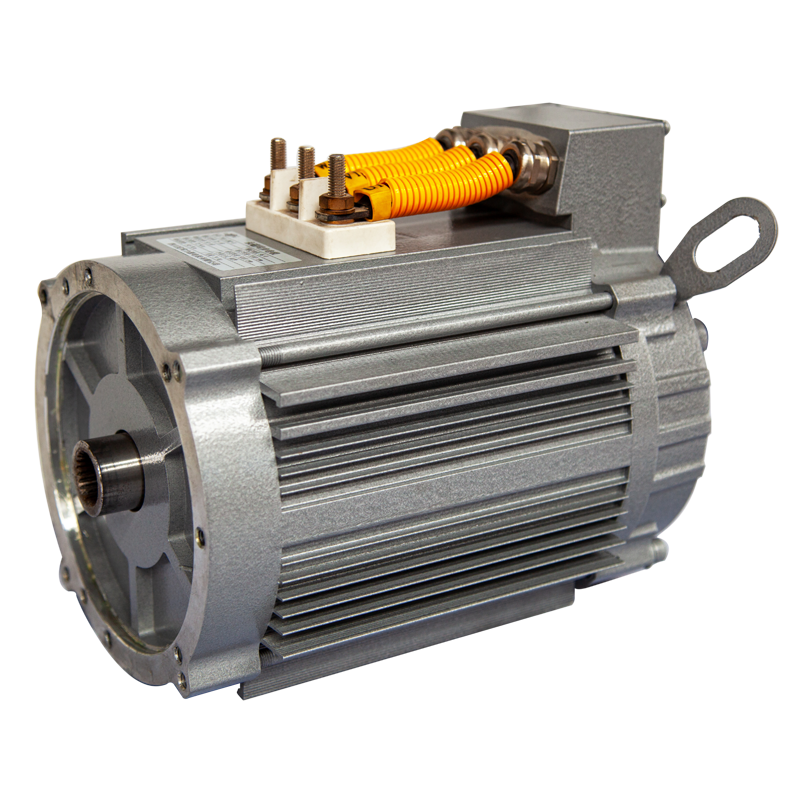

Автомобильный двигатель серии EVM

Автомобильный двигатель серии EVM -

Автомобильный двигатель серии TYQ112

Автомобильный двигатель серии TYQ112 -

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ -

Трехфазный асинхронный двигатель переменной частоты с поворотным механизмом башенного крана серии YTRVFW

Трехфазный асинхронный двигатель переменной частоты с поворотным механизмом башенного крана серии YTRVFW -

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель -

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF -

Высокоэффективный трехфазный асинхронный двигатель серии YE4

Высокоэффективный трехфазный асинхронный двигатель серии YE4 -

Трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YVF3

Трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YVF3 -

Трехфазный асинхронный двигатель с переменной амплитудой и частотой серии YTDVF для башенных кранов

Трехфазный асинхронный двигатель с переменной амплитудой и частотой серии YTDVF для башенных кранов -

Трехфазный асинхронный двигатель с регулируемой частотой и торможением серии YVFE3

Трехфазный асинхронный двигатель с регулируемой частотой и торможением серии YVFE3

Связанный поиск

Связанный поиск- Ведущие китайские покупатели инверторных двигателей

- Производители строительных подъемных двигателей в Китае

- Производители трехфазных асинхронных двигателей IE3 в Китае

- Китайские заводы по производству роторных двигателей

- Цена YE4 в Китае

- Китайские производители двигателей IE4

- Цены на взрывозащищенные двигатели в Китае

- YFB3

- Взрывозащищенные электродвигатели приводов заводов в Китае

- Поставщики двигателей вентиляторов в Китае