Высокоэффективный двигатель низкого напряжения

Когда говорят про высокоэффективный двигатель низкого напряжения, многие сразу думают про КПД из каталога — цифру, которую все приводят. Но если копнуть глубже, в реальной эксплуатации эта цифра часто оказывается просто красивой этикеткой. За годы работы с асинхронными машинами понял: эффективность — это не только про лабораторные тесты при номинале. Это про то, как движок ведёт себя при частичной нагрузке, при скачках напряжения в сети, при долгой работе в грязном цеху. И здесь уже начинаются нюансы, которые в брошюрах не пишут.

От бумажной спецификации к цеховой реальности

Взять, к примеру, нашу историю с заменой парка двигателей на одном из перекачивающих узлов. Заказчик требовал повышенный КПД, выбрали модель по классу IE3. Установили, запустили — вроде бы всё отлично, потребление упало. Но через полгода начались жалобы на повышенный нагрев подшипниковых щитов в летний период. Оказалось, что в погоне за снижением потерь в меди и стали, конструкторы максимально уплотнили активную сталь, улучшили охлаждение за счёт вентиляционных каналов. Но при этом в спецификации мелким шрифтом было указано: ?рекомендуемая рабочая температура окружающей среды — до 35°C?. А в цеху, где стояли насосы, летом под крышей стабильно было 40-45. Двигатель, конечно, не вышел из строя, но ресурс подшипников сократился заметно. Вот тебе и высокоэффективный двигатель — спроектированный для идеальных условий.

После этого случая мы с коллегами стали всегда смотреть не только на цифру КПД, но и на кривые КПД в зависимости от нагрузки, на перегрузочную способность, на конструкцию системы охлаждения в привязке к месту монтажа. Часто оказывается, что двигатель с чуть более низким паспортным КПД, но с лучшей теплоотдачей и запасом по магнитному насыщению, в реальном цикле работы оказывается ?эффективнее? — потому что работает стабильнее и дольше не требует внимания.

Ещё один момент — качество питающего напряжения. Низковольтная сеть на многих предприятиях далека от идеальной синусоиды. И здесь некоторые модели двигателей низкого напряжения, особенно те, что оптимизированы под работу с частотными преобразователями, могут проявлять себя неожиданно. Была ситуация на деревообрабатывающем комбинате: поставили современные двигатели с улучшенными характеристиками для привода пильных рам. А через месяц — повышенный гул, вибрация. Разбирались — проблема в несимметрии напряжения и высших гармониках, которые вызывали дополнительные потери в роторе. Производитель двигателей, коим была SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY CO.LTD, тогда оперативно прислала своего инженера. Вместе на месте провели замеры и в итоге дополнили схему простыми сетевыми дросселями. История закончилась хорошо, но она лишний раз показала, что высокая эффективность — это системное свойство ?двигатель + сеть + нагрузка?, а не только железа и меди.

Конструктивные компромиссы и их последствия

Чтобы добиться высокого КПД, производители идут на разные ухищрения. Увеличивают количество пазов, используют более тонкую электротехническую сталь с улучшенными магнитными свойствами, применяют медные стержни в роторе вместо алюминиевых. Но у каждого такого решения есть обратная сторона. Более тонкая сталь — она и механически менее прочная, требует аккуратного обращения при транспортировке и монтаже. Упал движок при разгрузке — велик риск деформации пакета статора и последующего затирания ротора.

Медный ротор — отлично, потери снижаются. Но стоимость заметно выше, а главное — технология пайки или заливки этих стержней должна быть на высшем уровне. Помню, лет десять назад мы получили партию моторов от одного поставщика (не буду называть), так там в процессе эксплуатации начали ?вылетать? стержни ротора на высоких скольжениях. Вскрытие показало некачественную пайку короткозамыкающих колец. Производитель, конечно, всё заменил по гарантии, но простой производства заказчика был колоссальным. С тех пор к новым ?прогрессивным? конструкциям отношусь с осторожностью — сначала нужно понять, насколько производитель отработал технологию в массовом производстве.

В этом контексте интересен опыт таких предприятий, как ООО Сычуань Ибинь Лиюань Электрический мотор. Компания, основанная ещё в 1965 году как специализированный завод, имеет длительную историю отработки технологий. Их подход часто кажется более консервативным, но зато надёжным. Они не всегда первыми внедряют самые модные новшества, но их изделия, особенно для ответственных применений (приводы мешалок, элеваторов, вентиляторы градирен), показывают стабильность. Видимо, сказывается статус назначенного предприятия бывшего министерства машиностроения — там привыкли думать на перспективу и о безотказности.

Эффективность vs. Надёжность: вечный дилемма

Вот самый больной вопрос для любого инженера на производстве. Руководство требует экономии энергии, закупает высокоэффективные двигатели низкого напряжения. А служба главного механика потом разводит руками — ресурс между перемотками у этих ?суперэффективных? моделей иногда оказывается ниже, чем у старых добрых машин. Почему так? Всё дело в тех самых компромиссах. Для повышения КПД увеличивают магнитную индукцию в зазоре, что ведёт к более насыщенному магнитному потоку. Это, в свою очередь, может увеличивать нагрев и вибрации, ускорять старение изоляции.

Поэтому сейчас при подборе мы всегда запрашиваем не только протокол испытаний на КПД, но и данные по виброакустической диагностике на различных режимах, по термостойкости изоляции. Важно, чтобы класс нагревостойкости изоляции (например, F или H) имел реальный запас относительно рабочей температуры. Часто бывает, что двигатель формально соответствует классу F, но работает на его пределе. А лет через пять-семь начинаются пробои.

Один из удачных примеров баланса, который я наблюдал, — это применение двигателей в составе насосных агрегатов для системы оборотного водоснабжения. Там стояли как раз моторы от Лиюань. Что отметил — они использовали не самую ?звездную? электротехническую сталь, но зато очень качественную пропитку и вакуумную обработку обмоток. И система охлаждения была продумана так, что поток воздуха хорошо обдувал не только корпус, но и торцевые части. В итоге, при вполне достойном КПД, двигатели отработали уже более восьми лет без единого замечания. Это та самая практическая эффективность, которая и нужна конечному пользователю.

Роль современной элементной базы и сборки

Нельзя сводить всё только к проектированию. Качество изготовления — это 50% успеха. Прецизионная обработка посадочных мест под подшипники, балансировка ротора не только в сборе, но и с полумуфтой, качество лаков для пропитки — всё это влияет на итоговые потери. Щёлка в подшипниковом узле из-за неточной расточки — и вот тебе дополнительные потери на трение, нагрев и снижение общего КПД.

На старых заводах, где сохранилась культура слесарной и станочной работы, с этим часто бывает лучше. Рабочие с большим стажем чувствуют металл. Визит на производственную площадку SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY, пусть даже виртуальный через документацию и отчёты, показывает внимание к таким ?скучным? этапам, как контроль геометрии вала или температура в печи при термообработке. Это не рекламные пункты, но именно они в итоге дают тот самый ровный гул исправно работающего двигателя, а не дребезжащий звук с биением.

Сейчас много говорят про использование редкоземельных магнитов для ещё большей эффективности. Но это уже совсем другая история и другая цена. Для подавляющего большинства промышленных применений, где нужен надёжный двигатель низкого напряжения, который крутит годами, асинхронная машина с глубоко продуманной классической конструкцией часто оказывается оптимальным выбором. Главное — не гнаться за рекордной цифрой в каталоге, а понимать, как эта цифра была получена и что стоит за конструктивными решениями.

Выводы, которые не пишут в руководствах

Так что же такое в итоге высокоэффективный двигатель низкого напряжения с точки зрения практика? Это не просто устройство с высоким КПД при номинальной нагрузке в испытательном центре. Это сбалансированное изделие, которое: 1) сохраняет приемлемый КПД в широком диапазоне нагрузок (от 50% до 100%); 2) обладает конструкцией, устойчивой к типичным производственным помехам (перекос фаз, гармоники, запылённость); 3) имеет запас по критическим параметрам (температура изоляции, виброустойчивость) для обеспечения долгого ресурса; 4) изготовлено с высоким уровнем культуры производства на всех этапах.

Выбор такого двигателя — это всегда компромисс. Иногда лучше немного ?потерять? в пиковой эффективности, но выиграть в надёжности и снижении затрат на обслуживание. Опытные производители, которые, как Лиюань, прошли долгий путь от государственного специализированного завода до современного предприятия, часто чувствуют этот баланс лучше, чем новички, гоняющиеся за маркетинговыми показателями.

В конечном счёте, самый эффективный двигатель — это тот, который тихо и без сюрпризов отрабатывает свой срок службы, заложенный в проект технологической линии. А для этого нужны не только расчёты инженеров-электриков, но и здравый смысл, и учёт всей совокупности условий будущей работы. Именно об этом стоит помнить, открывая очередной каталог с заманчивыми цифрами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

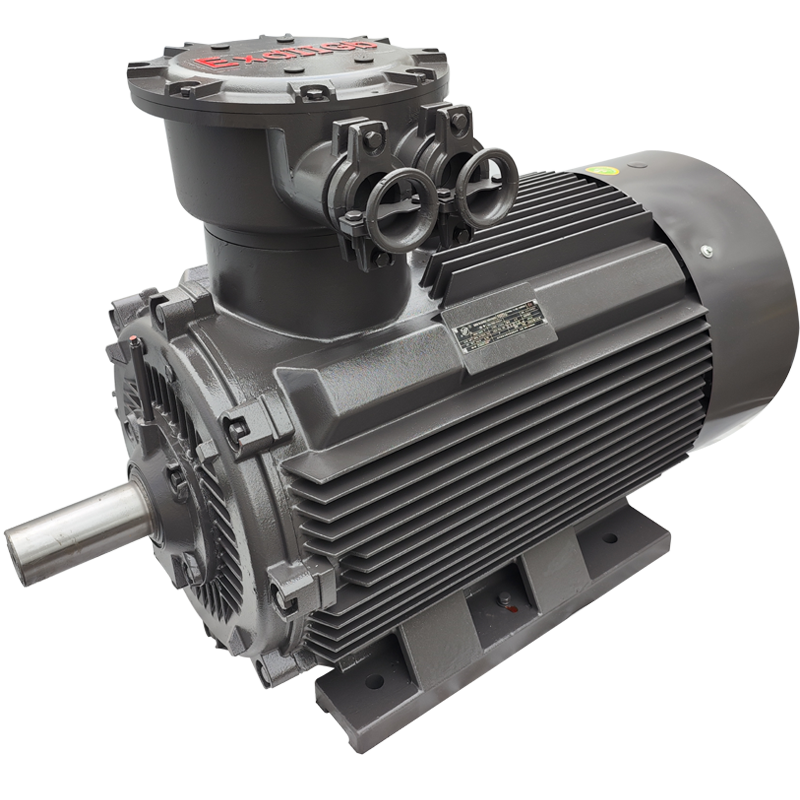

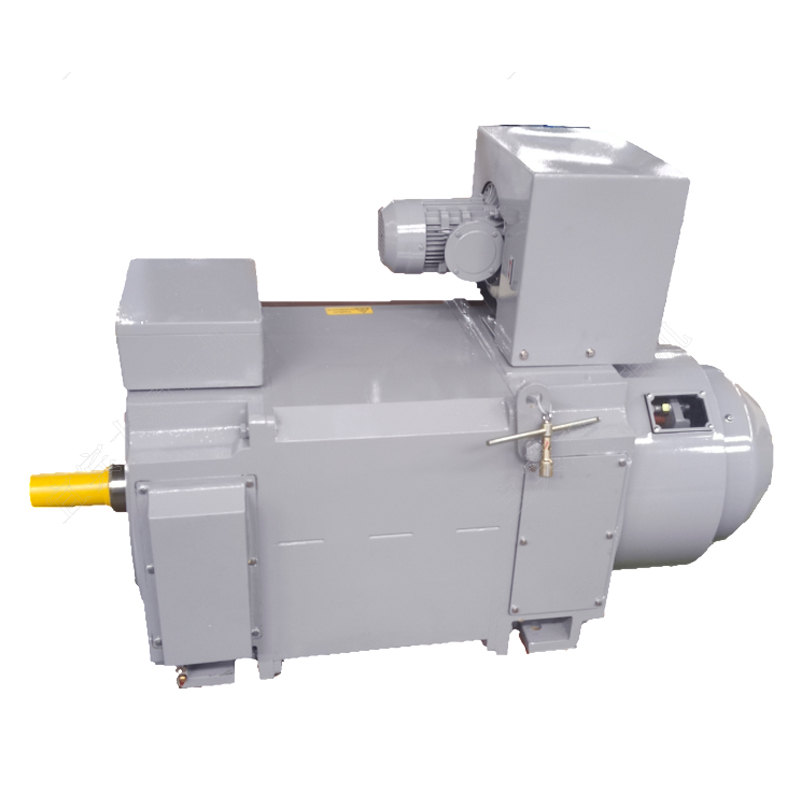

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов -

Трехфазный асинхронный двигатель с регулируемой частотой и торможением серии YVFE3

Трехфазный асинхронный двигатель с регулируемой частотой и торможением серии YVFE3 -

Двигатель-редуктор мостового крана серии YZPE2-132-4

Двигатель-редуктор мостового крана серии YZPE2-132-4 -

Электрический привод серии M(B) трехфазный асинхронный двигатель

Электрический привод серии M(B) трехфазный асинхронный двигатель -

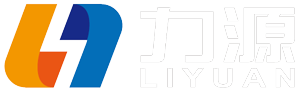

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3 -

Мостовой кран-редуктор серии YZPE2-132-4B

Мостовой кран-редуктор серии YZPE2-132-4B -

Трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YVF3

Трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YVF3 -

Двигатель серии TYX132M

Двигатель серии TYX132M -

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель -

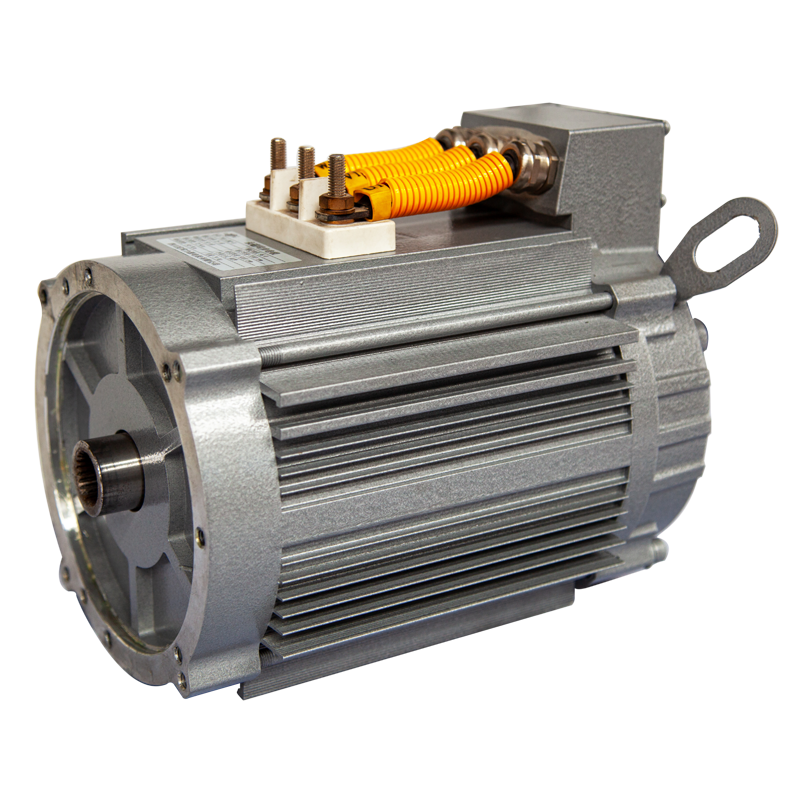

Автомобильный двигатель серии TYQ112

Автомобильный двигатель серии TYQ112 -

Многоскоростной трехфазный асинхронный двигатель башенного крана серии YZTD(E)

Многоскоростной трехфазный асинхронный двигатель башенного крана серии YZTD(E) -

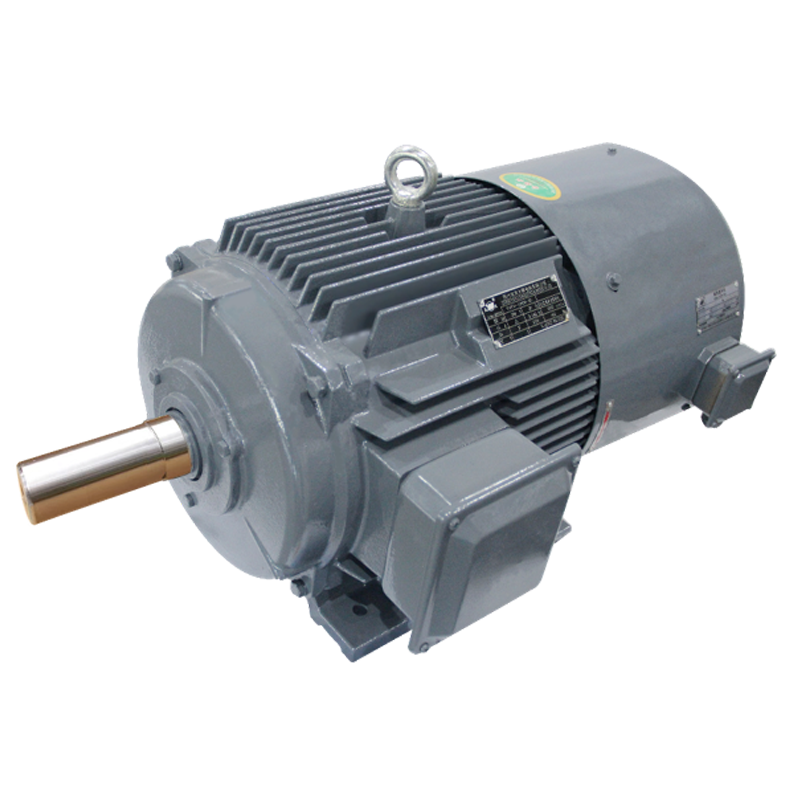

Высокоэффективный трехфазный асинхронный двигатель серии YE4

Высокоэффективный трехфазный асинхронный двигатель серии YE4

Связанный поиск

Связанный поиск- Основные покупатели канатных талей в Китае

- Ведущие покупатели YFB3 в Китае

- Китайские поставщики асинхронных двигателей с сепаратором

- Заводы по производству электродвигателей для шахтного газа в Китае

- Цены на Приводы канатных талей в Китае

- Китайские заводы по производству асинхронных двигателей

- Китайские производители взрывозащищенных сертифицированных

- Ведущие китайские покупатели двигателей с переменной частотой вращения

- Поставщики высокоэффективных низковольтных трехфазных асинхронных двигателей в Китае

- Китайские заводы высокоэффективных асинхронных машин