Высокоэффективный двигатель с частотным регулированием скорости

Когда говорят про высокоэффективный двигатель с частотным регулированием скорости, многие сразу представляют себе панацею для всех приводных систем. На деле же, за этим термином скрывается масса нюансов, которые становятся очевидны только после нескольких лет работы с конкретным оборудованием. Часто встречаю заблуждение, что любой асинхронный двигатель, подключенный через частотный преобразователь, автоматически становится ?высокоэффективным?. Это не так. Речь идет о комплексном инженерном решении, где и сам двигатель спроектирован с учетом специфики работы от инвертора, и система управления подобрана правильно. Вспоминается, как на одном из старых объектов пытались заставить работать стандартный двигатель 80-х годов выпуска с современным ПЧ — в итоге получили перегрев, вибрацию и быстрое разрушение изоляции. Именно тогда пришло четкое понимание: ключевое — это синергия между электромеханической частью и электроникой.

Конструктивные особенности, которые действительно имеют значение

Если брать именно специализированные двигатели для частотного регулирования, то здесь нельзя экономить на мелочах. Например, изоляция обмоток. При работе от ПЧ возникают высокочастотные перенапряжения, импульсы du/dt, которые стандартная изоляция может не выдержать. Нужна усиленная, часто с пропиткой специальными лаками. В свое время мы столкнулись с проблемой на насосной станции, где двигатели выходили из строя через 8-10 месяцев. Разборка показала — пробой изоляции в лобовых частях. Решение было найдено в сотрудничестве с производителем, который изначально закладывал такие риски в конструкцию. Кстати, одним из таких поставщиков, с которым пришлось работать по сложному заказу для шахтного вентилятора, была китайская компания SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY CO.LTD. Их подход к проектированию специализированных двигателей, восходящий к 1965 году и статусу предприятия при бывшем министерстве машиностроения, был заметен: они предлагали не просто каталог, а инжиниринг под задачу.

Еще один критичный момент — система охлаждения. На низких оборотах собственный вентилятор на валу двигателя неэффективен. Для продолжительной работы на частотах, скажем, ниже 25 Гц, нужен независимый вентилятор с отдельным питанием. Это кажется очевидным, но сколько раз видел проекты, где об этом ?забывали?! В итоге двигатель, рассчитанный на режим S1, перегревался в S3 или S5. Приходилось дорабатывать на месте, что всегда дороже и ненадежнее.

И, конечно, подшипниковые узлы. Циркуляционные токи, наводки от высших гармоник — все это может привести к выкрашиванию дорожек качения. Установка изолированных подшипников или токоотводящих щеток — must-have для мощных приводов. Помню кейс с конвейерной линией, где вибрация постепенно нарастала. Диагностика указала на повреждение подшипника. После замены на модель с изоляцией и установкой мониторинга проблема ушла. Это тот случай, когда дополнительные 10-15% стоимости на этапе закупки спасают от многократных затрат на ремонт и простой.

Выбор преобразователя: не все инверторы одинаково полезны

Здесь поле для ошибок огромное. Можно взять отличный двигатель и загубить его дешевым или неправильно сконфигурированным преобразователем. Важна не только номинальная мощность, но и перегрузочная способность, и качество выходного сигнала (форма ШИМ), и алгоритмы управления. Для крановых применений, например, критичен момент на низких скоростях и стойкость к рывкам. Обычный скалярный режим (U/f) тут может не подойти, нужен векторный контроль.

Одна из частых проблем на старте — настройка защит. Встроенные защиты двигателя в ПЧ — это хорошо, но они должны быть правильно ?обучены?. Автоматический расчет параметров двигателя (стандартная функция) иногда дает сбой, особенно со старыми или нестандартными двигателями. Лучше вводить параметры вручную, взяв их из паспорта или проведя тестовый запуск. Как-то раз автоматика неправильно определила индуктивность, что привело к излишнему перегреву на частичных нагрузках. Система не отключала двигатель, так как ток был в норме, но тепловыделение росло из-за неоптимального режима ШИМ.

Еще один аспект — совместимость с сетью. Преобразователь — это нелинейная нагрузка, источник гармоник. В условиях промышленного предприятия с чувствительной электроникой это может стать головной болью. Приходится ставить входные дроссели, активные фильтры. На одном из объектов по производству электронных компонентов пришлось полностью менять схему электропитания цеха после установки десятка мощных ПЧ из-за помех в измерительных цепях.

Энергоэффективность: где реальная экономия, а где маркетинг

Маркетологи любят говорить о фантастической экономии энергии. Да, она есть, но не всегда и не везде. Основная экономия достигается не за счет самого высокоэффективного двигателя, а за счет точного соответствия скорости технологическому процессу. Например, в вентиляционных установках закон куба (потребляемая мощность пропорциональна кубу скорости) дает огромный эффект. Но если у вас привод постоянного момента (конвейер, мешалка) и нагрузка близка к номиналу, то экономия от регулирования скорости будет минимальна, а потери в самом преобразователе (1-3%) ее съедят.

Поэтому первый шаг — аудит нагрузки. Что мы регулируем и зачем? Иногда выгоднее использовать двигатель с переключением полюсов или гидравлическую муфту, чем вкладываться в дорогой частотно-регулируемый привод. Я видел проект, где для простого подъемника с редкими пусками закупили систему с векторным управлением. Окупаемость — 50 лет. Абсурд.

Реальная экономия проявляется там, где есть переменный график нагрузки. Насосы водоснабжения, вентиляция цехов, компрессоры. Здесь срок окупаемости может быть 1-3 года. Важно считать не по каталогу, а по реальным графикам, снятым с объекта. Часто оказывается, что двигатель постоянно работает в неоптимальной зоне КПД. Замена его на высокоэффективную модель с ПЧ исправляет ситуацию. В этом контексте интересен опыт работы с двигателями от ООО Сычуань Ибинь Лиюань Электрический мотор. В спецификациях на их сайте liyuandj.ru четко указываются не только стандартные КПД по IE, но и кривые эффективности в зависимости от нагрузки и частоты, что для инженерного расчета бесценно.

Практические сложности при монтаже и вводе в эксплуатацию

Теория — это одно, а приезд на объект с коробкой оборудования — совсем другое. Первое — длина кабеля между ПЧ и двигателем. При больших расстояниях (более 50-70 метров для стандартных силовых кабелей) возникают проблемы с отраженными волнами, которые могут удваивать напряжение на клеммах двигателя. Решение — либо установка выходных дросселей (фильтров du/dt), либо применение специальных кабелей с симметрирующей оплеткой. Пренебрежение этим правилом — гарантированный пробой изоляции в первый же год.

Второе — заземление. Цепь заземления должна быть низкоомной и выполнена по правильной схеме (звезда), чтобы избежать контуров заземления, которые становятся проводниками для помех. Сколько раз сталкивался с ?плавающими? потенциалами на корпусе двигателя, которые вызывали ложные срабатывания защит или помехи в датчиках!

Третье — условия окружающей среды. Частотный преобразователь боится пыли, влаги, высокой температуры. Установка его в неподготовленном цеху рядом с печью — частая ошибка. Двигатель, в свою очередь, может иметь специальное исполнение (например, взрывозащищенное), но его параметры при работе от ПЧ меняются. Нужно согласовывать применение с сертификационным органом. Был случай на химическом заводе, где пришлось получать дополнительное разрешение на эксплуатацию взрывозащищенного двигателя в паре с конкретной моделью ПЧ, так как температура корпуса в режиме регулирования оказалась выше паспортной для зоны.

Сервис и диагностика: как не утонуть в данных

Современный привод — это черный ящик, который генерирует гигабайты данных. Ток, напряжение, температура, счетчик рабочих часов, ошибки. Важно не просто собирать это, а уметь интерпретировать. Например, постепенный рост тока при той же нагрузке и скорости может указывать на износ подшипников или ослабление крепления. Падение мощности — на ухудшение состояния изоляции.

Многие производители предлагают облачные системы мониторинга. Это удобно, но поднимает вопросы кибербезопасности. Для критичных объектов часто выбирают локальные системы с выводом данных в SCADA. Здесь важно правильно настроить обмен данными (тот же Modbus TCP), чтобы не было лагов или потерь пакетов.

Самая большая ошибка — не проводить регулярный анализ данных, собирать их ?в стол?. На одном из предприятий ЖКХ система мониторинга была установлена, но никто не смотрел отчеты. В итоге двигатель главного циркуляционного насоса вышел из строя в пик отопительного сезона. Анализ задним числом показал, что тренд на рост температуры обмотки и вибрации был виден за три месяца до поломки. Теперь они внедрили правило: еженедельный просмотр ключевых трендов инженером-энергетиком с составлением отчета. Просто, но эффективно.

Итог: комплексный подход как залог успеха

Так что же такое в итоге высокоэффективный двигатель с частотным регулированием скорости? Это не продукт, а результат. Результат грамотного выбора двигателя, преобразователя, их совместимости, правильного монтажа, настройки и последующего обслуживания. Экономия — не самоцель, а следствие оптимизированного технологического процесса.

Работа с проверенными поставщиками, которые понимают не только электромеханику, но и прикладное применение, как та же SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY CO.LTD с их историей специализированного машиностроения, упрощает жизнь. Их двигатели, спроектированные как часть системы привода, часто показывают себя надежнее в долгосрочной перспективе, чем сборные решения из компонентов разных брендов.

Главный вывод, который можно сделать после множества проектов: не существует универсального рецепта. Каждый объект уникален. Нужно начинать с глубокого анализа технологии, считать, моделировать, советоваться, а уже потом закупать железо. И всегда, всегда оставлять запас по мощности и по уму — для тех непредвиденных ситуаций, которые обязательно возникнут. Ведь настоящая эффективность рождается не в каталоге, а на действующем производстве, когда оборудование годами работает без сбоев, экономя ресурсы. Вот к этому и нужно стремиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

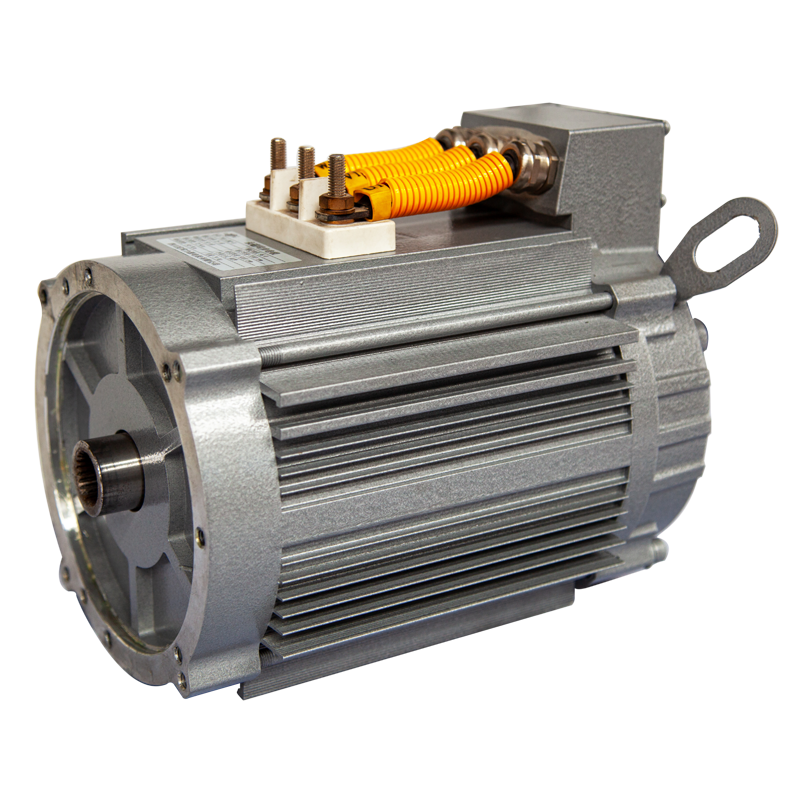

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF -

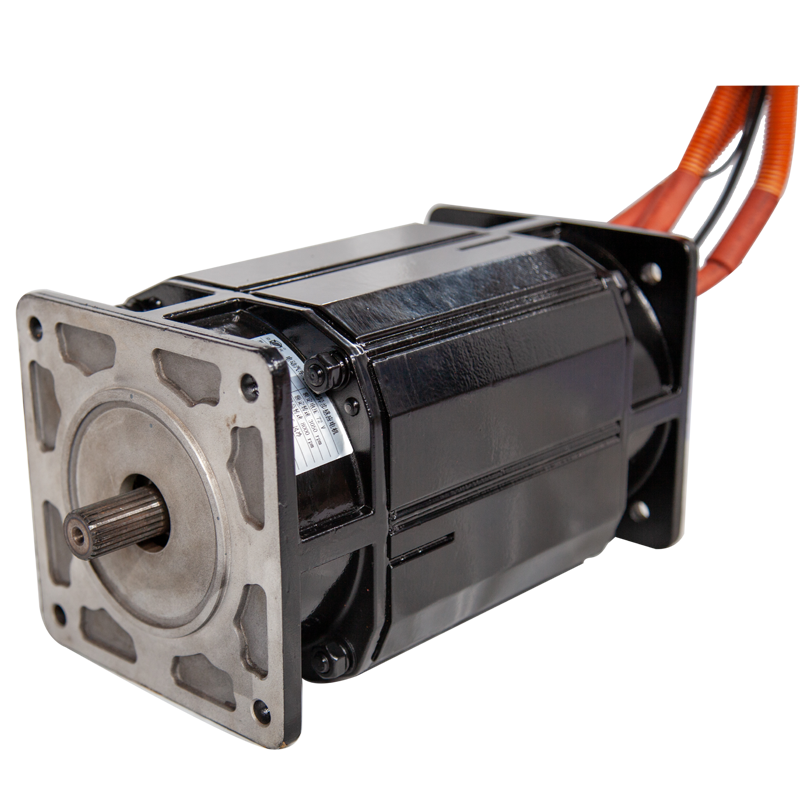

Автомобильный двигатель серии TYQ112

Автомобильный двигатель серии TYQ112 -

Автомобильный двигатель серии EVM

Автомобильный двигатель серии EVM -

Электрический привод серии M(B) трехфазный асинхронный двигатель

Электрический привод серии M(B) трехфазный асинхронный двигатель -

Двигатель серии YV

Двигатель серии YV -

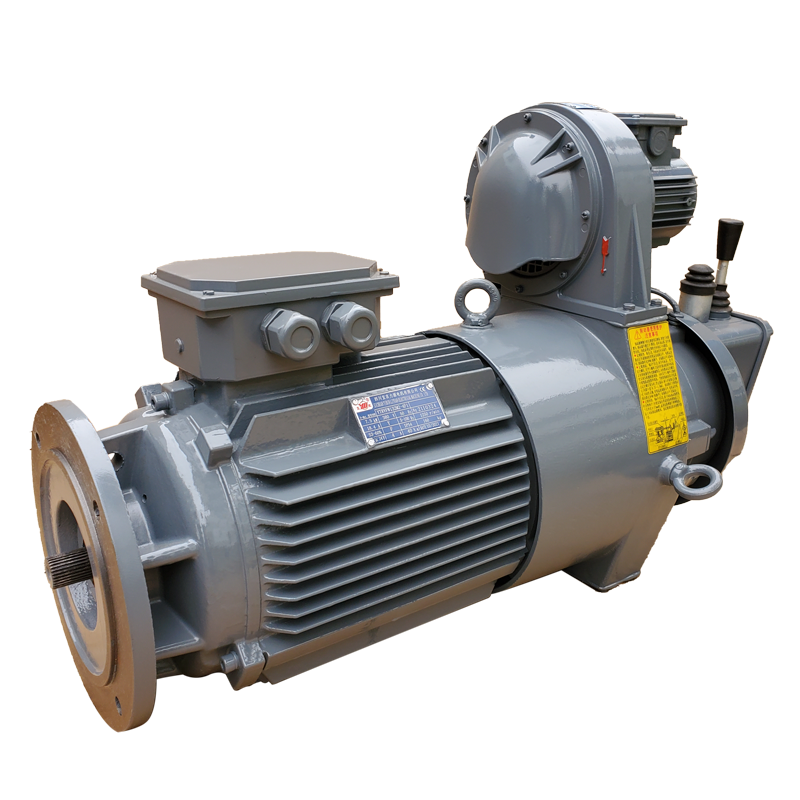

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель -

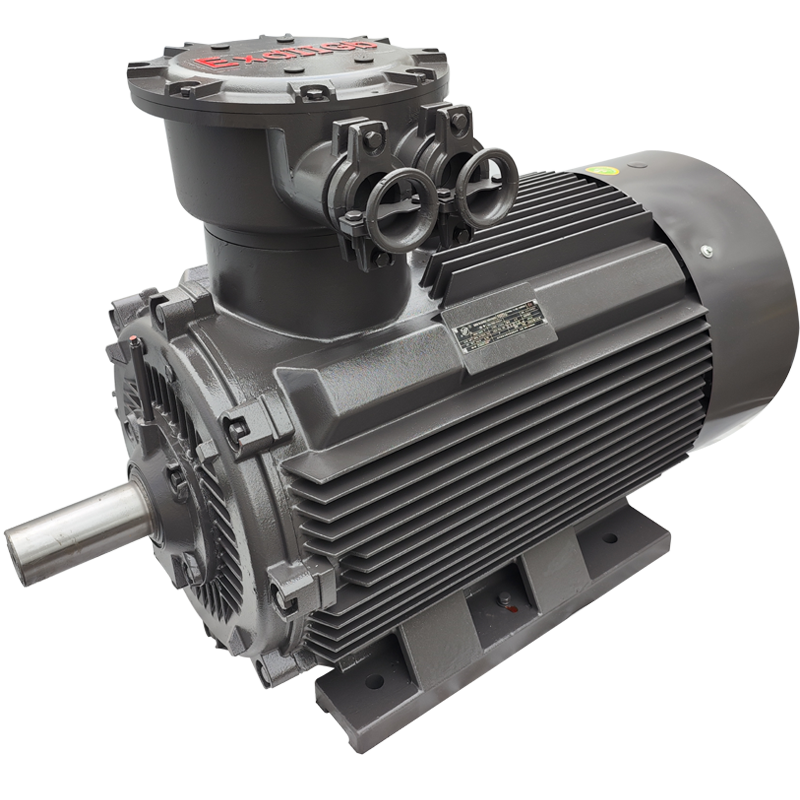

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3 -

Редуктор мостового крана серии LYP

Редуктор мостового крана серии LYP -

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ -

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3 -

Двигатель-редуктор мостового крана серии YZPE2-132-4

Двигатель-редуктор мостового крана серии YZPE2-132-4 -

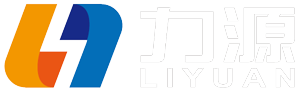

Высокоэффективный трехфазный асинхронный двигатель серии YE4

Высокоэффективный трехфазный асинхронный двигатель серии YE4

Связанный поиск

Связанный поиск- Поставщики высокоэффективных трехфазных двигателей в Китае

- Ведущие покупатели двигателей переменного тока в Китае

- Китайские заводы по производству асинхронных двигателей

- VFD

- IE4

- Китайские поставщики взрывозащищенных инверторных двигателей

- Ведущие китайские покупатели электродвигателей для угольных шахт

- YFB4

- Китайские заводы по производству двигателей ASD

- Китайские поставщики низковольтных трехфазных асинхронных двигателей