Двигатель с постоянными магнитами

Вот про что часто забывают, когда говорят про двигатель с постоянными магнитами — это ведь не просто ?взял магнит мощнее, и всё завертелось?. Основная головная боль, с которой мы столкнулись ещё на старте, — это температурная стабильность магнитов, особенно самариевых. На бумаге характеристики идеальны, а в реальном кожухе, рядом с подшипниковым узлом, при нагрузке... Там уже другие цифры. Многие, особенно те, кто приходит из ?асинхронного? цеха, недооценивают этот момент, думают, что раз магниты постоянные, то и поле неизменно. А оно, знаете ли, ?плывёт? с нагревом, и точка максимального КПД смещается. Приходится закладывать запас по магнитной индукции с самого начала, иначе двигатель на номинале быстро уходит в перегрев и теряет эффективность. Это не теория, это конкретные испытательные стенды и бракованные партии роторов.

Где тонко, там и рвётся: практические узкие места

Если брать конкретно сборку, то самый критичный этап — установка магнитов в пазы ротора. Здесь нельзя просто на клей. Нужна и механическая фиксация, и точное позиционирование, и защита от коррозии. Помню, одна из ранних партий для насосного оборудования ушла с завода, казалось бы, с идеальной балансировкой. А в полевых условиях, через несколько месяцев работы, началась вибрация. Вскрыли — оказалось, защитное покрытие на одном из сегментов магнита было с микротрещиной, туда попала агрессивная среда, началась коррозия, магнит ослаб, и дисбаланс пошёл по нарастающей. Пришлось полностью пересматривать технологию пропитки и покрытия.

Или ещё момент — борьба с паразитными токами Фуко. В статоре с обычной шихтованной сталью для асинхронных двигателей потери на высоких частотах могли быть значительными. Пришлось экспериментировать с марками электротехнической стали и толщиной лакировки. Иногда решение лежало в, казалось бы, мелочи — в способе навивки сердечника. Не везде это описано в учебниках, такие вещи понимаешь только на практике, когда меряешь нагрев бесконтактным пирометром на разных режимах.

Кстати, о режимах. Универсальность — это миф. Двигатель, отлично работающий в режиме S1 (продолжительный), может совершенно не подходить для S3 (повторно-кратковременный) с частыми пусками. Там совсем другая динамика нагрева магнита и обмотки. Мы как-то пытались адаптировать одну серию для крановых механизмов, так там проблема оказалась в обратной ЭДС при спуске груза. Система управления не была рассчитана на такой режим рекуперации, пришлось ставить дополнительные гасящие резисторы. Опыт, скажем так, не из дешёвых.

Связь с управлением — без этого никуда

Сам по себе двигатель с постоянными магнитами — лишь половина системы. Его потенциал полностью раскрывается только с правильным частотным преобразователем. И здесь не всё так гладко с совместимостью. Даже у известных брендов приводов бывают нюансы с алгоритмами векторного управления без датчика положения (sensorless). Особенно в низком диапазоне скоростей, где нужно точно оценивать положение ротора по параметрам обмотки. Мы проводили тесты с разными ПЧ, и разница в плавности хода и моменте на низких оборотах могла быть кардинальной.

Отсюда и наш подход на производстве — мы не просто продаём двигатель, мы тестируем его в связке с несколькими моделями преобразователей, которые популярны на рынке. Составляем протоколы, рекомендации по настройкам. Это та самая ?доводка?, которую не сделаешь в отрыве от практики. Например, для конвейерных линий с плавным пуском и точным позиционированием мы сразу советуем конкретные пары ?двигатель-ПЧ? и даже делимся профилями настроек. Экономит клиентам кучу времени и нервов.

Ещё один практический совет, который всегда даю — обращайте внимание на кабель. Для двигателей с ШИМ-управлением от дешёвого кабеля без должного экранирования могут быть огромные потери на помехах и даже пробой изоляции из-за перенапряжений. Видел случаи, когда из-за метрового неэкранированного участка кабеля датчики в цехе начинали глючить. Ставишь качественный экранированный кабель с правильным заземлением — и все проблемы как рукой снимает.

Кейс из реальности: насосные станции и специфика

Возьмём, к примеру, область, где мы плотно работаем, — насосное оборудование. Здесь двигатель с постоянными магнитами даёт очевидный выигрыш в КПД, что напрямую влияет на счёт за электричество. Но есть специфика. Работа часто идёт на частичных нагрузках, и кривая КПД должна быть пологой. Мы для таких задач специально оптимизируем обмотку и конфигурацию магнитов, чтобы пик эффективности был не на 100% нагрузки, а, условно, на 70-80%. Это даёт реальную экономию в течение срока службы.

Был интересный проект модернизации станции водоснабжения. Там стояли старые асинхронные двигатели с задвижками для регулирования потока — классические потери на дросселирование. Предложили замену на двигатели с постоянными магнитами и частотным регулированием. Основным аргументом против у заказчика был срок окупаемости. Провели детальный аудит режимов работы, построили графики нагрузок, посчитали. Окупаемость получилась менее двух лет за счёт экономии энергии. Но ключевым стал другой, неочевидный для многих момент — уменьшение гидроударов в системе за счёт плавного пуска и остановки. Это продлило ресурс труб и запорной арматуры, что тоже сочли значительным плюсом.

При этом не обошлось без сложностей. В одном из двигателей после полугода работы появился лёгкий шум, похожий на щелчки. Разобрали — проблема оказалась в подшипнике. Казалось бы, при чём тут магниты? А при том, что паразитные токи подшипниковых токов в двигателях с постоянными магнитами и высокочастотным ШИМ-управлением могут быть выше. Ток ищет путь на землю и иногда проходит через подшипники, вызывая электрическую эрозию дорожек качения. Решение — установка изолированных подшипников или токосъёмных щёток. Теперь это обязательная проверка для высоковольтных или высокоскоростных применений.

Про производство и кооперацию

Не могу не упомянуть опыт коллег из SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY CO.LTD (ООО Сычуань Ибинь Лиюань Электрический мотор). Предприятие с историей с 1965 года, одно из тех, что было в списке профильных заводов при министерстве. Их подход к контролю качества на этапе шихтовки сердечника статора меня впечатлил. У них своя лаборатория по испытанию магнитных свойств стали, и они отбраковывают партии, которые у других пошли бы в работу. Это как раз тот случай, когда строгость на входе предотвращает проблемы на выходе. Для двигателей с постоянными магнитами качество магнитопровода — это фундамент.

Мы с ними как-то обсуждали тему локализации. Многие думают, что собрать такой двигатель — это просто купить магниты, сталь и собрать. Но без глубокой экспертизы в области электромагнитного расчёта, терморегулирования и производства прецизионных узлов получится груда металла с низким КПД. У них, я знаю, своя школа расчётов, которая учитывает не только идеальные условия, но и эксплуатационные перегрузки, перекосы фаз, работу при пониженном напряжении. Это ценно.

Именно поэтому, выбирая поставщика или партнёра, я всегда смотрю не на красивый каталог, а на то, могут ли они предоставить детальные отчёты по испытаниям, кривые размагничивания для конкретных магнитов в их партии, протоколы тепловизионного контроля. Как у SICHUAN YIBIN LIYUAN ELECTRIC MACHINERY — они выкладывают часть таких данных открыто, и это вызывает доверие. Видно, что люди в теме, а не просто торгуют железом.

Взгляд вперёд: куда дует ветер?

Сейчас много шума вокруг редкоземельных магнитов и их цены. Да, это фактор. Поэтому вижу тренд на оптимизацию: не стремление впихнуть магнит мощнее, а точный расчёт под задачу, иногда даже гибридные решения, где часть полюсов — от постоянных магнитов, часть — от обмотки. Это сложнее в управлении, но может дать выигрыш в стоимости и гибкости.

Другое направление — высокооборотные двигатели, например, для шпинделей или турбокомпрессоров. Тут свои вызовы: механическая прочность ротора, потери в стали на высоких частотах, система охлаждения. Сталкивались с необходимостью использовать бандаж из углеволокна для ротора — чтобы магниты не разлетелись от центробежной силы. Технология не новая, но для массового производства требует отладки.

В итоге, что хочу сказать. Двигатель с постоянными магнитами — это не ?волшебная таблетка?, а сложный, но крайне эффективный инструмент. Его успех на 30% определяется расчётом, на 50% — качеством производства и материалов (тут опыт таких заводов, как Лиюань, бесценен), и на 20% — грамотной интеграцией в систему. Пропустишь один элемент — и результат будет далёк от идеала. Поэтому главный совет — работать с теми, кто прошёл этот путь не только в теории, а имеет за плечами реальные, в том числе и неудачные, проекты. Как мы все здесь, собственно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

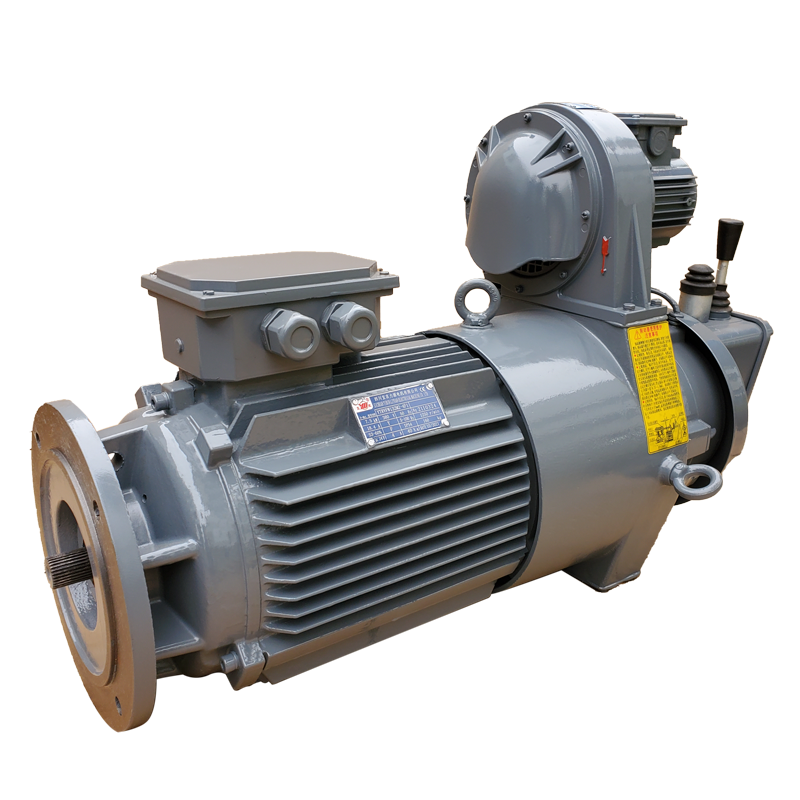

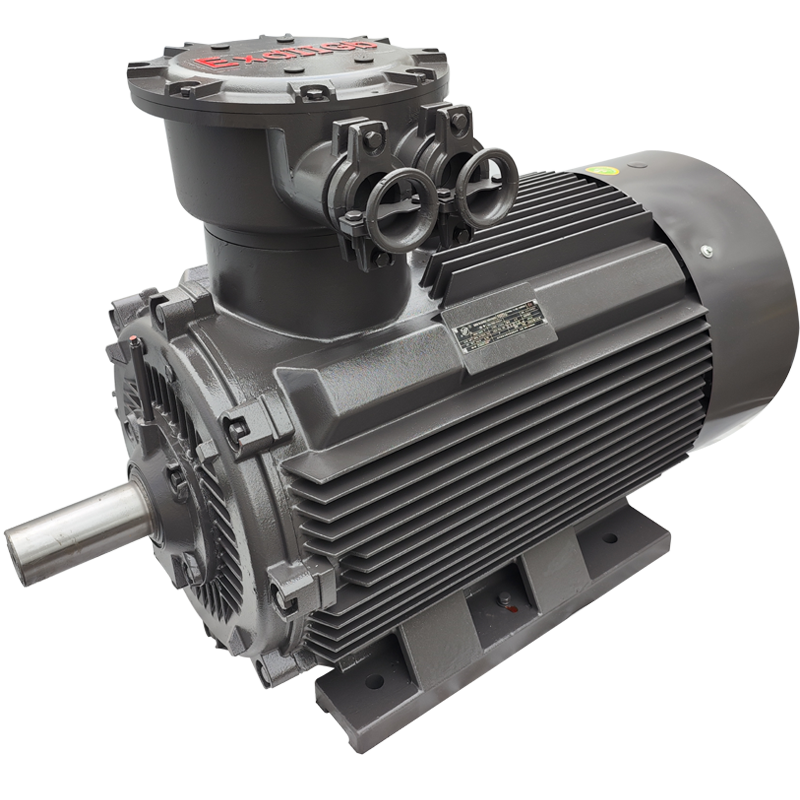

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель с регулируемой частотой и частотой вращения серии YBBP/YFBBP3 -

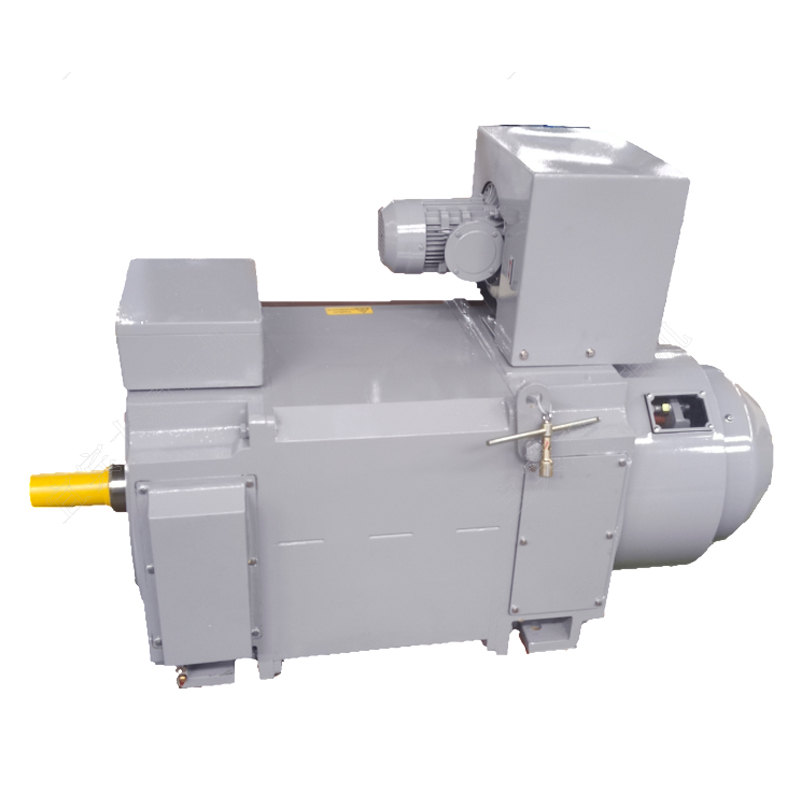

Многоскоростной трехфазный асинхронный двигатель башенного крана серии YZTD

Многоскоростной трехфазный асинхронный двигатель башенного крана серии YZTD -

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF

Трехфазный асинхронный двигатель с регулируемой частотой вращения башенного крана серии YTRVF -

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ

Трехфазный асинхронный двигатель с вращательным моментом для башенных кранов серии YTLEJ -

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов

Электромагнитный тормоз серии LVF(E) с регулируемой частотой вращения, трехфазный асинхронный двигатель для подъема квадратов -

Электрический привод серии M(B) трехфазный асинхронный двигатель

Электрический привод серии M(B) трехфазный асинхронный двигатель -

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель

Преобразование частоты подъема башенного крана серии YZPE2 (торможение) трехфазный асинхронный двигатель -

Трехфазный асинхронный двигатель с регулируемой частотой и торможением серии YVFE3

Трехфазный асинхронный двигатель с регулируемой частотой и торможением серии YVFE3 -

Трехфазный асинхронный двигатель переменной частоты с поворотным механизмом башенного крана серии YTRVFW

Трехфазный асинхронный двигатель переменной частоты с поворотным механизмом башенного крана серии YTRVFW -

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3

Взрывозащищенный/пылевзрывозащищенный трехфазный асинхронный двигатель серии YBX3/YFB3 -

Мостовой кран-редуктор серии YZPE2-132-4B

Мостовой кран-редуктор серии YZPE2-132-4B -

Редуктор мостового крана серии LYP

Редуктор мостового крана серии LYP

Связанный поиск

Связанный поиск- Китайские производители высокой эффективности низкого напряжения трехфазные асинхронные двигатели

- Производители моментных двигателей в Китае

- Поставщики электродвигателей IE4 в Китае

- Цены на асинхронные асинхронные двигатели в Китае

- Цены на вариаторно-амплитудные двигатели в Китае

- Китайские производители высокоэффективных однофазных асинхронных двигателей

- Китайские производители канатных талей

- Цена YB3 в Китае

- Поставщики двигателей YB3 в Китае

- Цены на электродвигатели Ex в Китае